Nagyolvasztó kemence - Blast furnace

A nagyolvasztó egy olyan típusú kohászati kemence használt olvasztására előállítására ipari fémek, általában nyersvas , hanem mások, mint ólom , vagy réz . A robbanás arra utal, hogy az égési levegőt "kényszerítik" vagy légköri nyomás felett szállítják.

A kohóban az üzemanyagot ( koksz ), érceket és fluxust ( mészkövet ) folyamatosan a kemence tetején keresztül szállítják, míg a forró levegőt (néha oxigénnel dúsítva) a kemence alsó részébe fújják. csöveket, amelyeket tuyeresnek neveznek , így a kémiai reakciók az egész kemencében játszódnak le, amikor az anyag lefelé esik. A végtermékeket általában az olvadt fém és a salak fázisok megérintette az alsó, és a hulladék gázok ( füstgáz ) kilépő a tetején a kemence. Az érc lefelé irányuló áramlása, valamint a forró, szén -monoxidban gazdag égési gázok feláramlásával érintkező fluxus ellenáramú csere és kémiai reakció.

Ezzel szemben a légkemencék (mint például a visszhangosító kemencék ) természetes elszívással rendelkeznek , általában forró gázok konvekciójával a kéménycsatornában . Eszerint tág meghatározás, bloomeries a vas, fúj házak számára ón , és szaga malmok számára ólom sorolnák kohókról. Azonban, a kifejezés általában már használtakra korlátozva olvasztására vasérc előállításához nyersvas , egy közbenső anyag előállításához használt kereskedelmi vas- és acél , és a tengely kemencék kombinálva alkalmazzuk zsugorító üzemek a nemesfém olvasztása.

A becslések szerint a kohók felelősek a globális üvegházhatást okozó gázok kibocsátásának több mint 4% -áért 1900 és 2015 között, de nehezen dekarbonizálhatók.

Folyamattechnika és kémia

A kohók a kémiai redukció elvén működnek, amely szerint a szén -monoxid vas -oxidokat elemi vassá alakít át. A kohók abban különböznek a virágzó és a visszhangos kemencéktől , hogy egy kohóban a füstgáz közvetlenül érintkezik az érccel és a vassal, lehetővé téve a szén -monoxid diffúzióját az ércbe és redukálva a vas -oxidot. A kohó ellenáramú cserefolyamatként működik, míg a virágzó nem. Egy másik különbség az, hogy a virágzó telepek szakaszos folyamatként működnek, míg a kohók folyamatosan , hosszú ideig működnek . A folyamatos működés is előnyös, mivel a kohót nehéz elindítani és leállítani. Ezenkívül a nyersvasban lévő szén csökkenti az olvadáspontot az acél vagy a tiszta vas alatt; ezzel szemben a vas nem olvad virágzóban.

A szilícium -dioxidot el kell távolítani a nyersvasból. Reagál kalcium -oxiddal (égetett mészkő), és szilikátokat képez, amelyek "salakként" úsznak az olvadt nyersvas felületére. Történelmileg a kénből származó szennyeződés megelőzése érdekében a legjobb minőségű vasat szénnel állították elő.

Az érc, fluxus, koksz vagy szén és reakciótermékek lefelé mozgó oszlopának kellően porózusnak kell lennie ahhoz, hogy a füstgáz áthaladjon. E permeabilitás biztosítása érdekében a koksz vagy a szén szemcsemérete nagy jelentőséggel bír. Ezért a koksznak elég erősnek kell lennie, hogy ne törje össze a felette lévő anyag súlya. A koksz részecskéinek fizikai szilárdsága mellett alacsony kén-, foszfor- és hamutartalmúnak is kell lennie .

Az olvadt vasat előállító fő kémiai reakció:

- Fe 2 O 3 + 3CO → 2 Fe + 3CO 2

Ez a reakció több lépésre osztható, az első az, hogy a kemencébe fúvott előmelegített levegő koksz formájában reagál a szénnel, és szén -monoxidot és hőt termel:

- 2 C (s) + O 2 (g) → 2 CO (g)

A forró szén -monoxid a vasérc redukálószere, és a vas -oxiddal reagálva olvadt vasat és szén -dioxidot termel . A kemence különböző részeinek hőmérsékletétől függően (alul a legmelegebb) a vasalót több lépésben redukálják. A tetején, ahol a hőmérséklet rendszerint 200 ° C és 700 ° C között van, a vas -oxid részben redukálódik vas (II, III) -oxiddá, Fe 3 O 4 -vé .

- 3 Fe 2 O 3 ( CO ) + CO (g) → 2 Fe 3 O 4 (s) + CO 2 (g)

850 ° C körüli hőmérsékleten, lejjebb a kemencében, a vas (II, III) tovább redukálódik vas (II) -oxiddá:

- Fe 3 O 4 ( CO ) + CO (g) → 3 FeO (s) + CO 2 (g)

A forró szén -dioxid, az el nem reagált szén -monoxid és a levegőből származó nitrogén felmegy a kemencén, miközben a friss takarmány -anyag a reakciózónába jut. Amint az anyag lefelé halad, az ellenáramú gázok előmelegítik a betáplált töltetet, és bontják a mészkövet kalcium-oxidra és szén-dioxidra:

- CaCO 3 (s) → CaO (s) + CO 2 (g)

A bomlás során keletkező kalcium -oxid reagál a vasban lévő különböző savas szennyeződésekkel (különösen a szilícium -dioxiddal ), és fayalitikus salakot képez, amely lényegében kalcium -szilikát , Ca Si O

3:

- SiO 2 + CaO → CaSiO 3

Ahogy a vas (II) -oxid lefelé halad a magasabb hőmérsékletű, 1200 ° C -ig terjedő területre, ez tovább redukálódik vasfémmé:

- FeO (s) + CO (g) → Fe (s) + CO 2 (g)

Az ebben a folyamatban képződő szén-dioxidot a koksz újra szén-monoxiddá redukálja :

- C (s) + CO 2 (g) → 2 CO (g)

A hőmérséklettől függő egyensúlyt, amely a kemence gáz atmoszféráját szabályozza, Boudouard-reakciónak nevezzük :

- 2CO ⇌ CO 2 + C

A kohó által előállított " nyersvas " viszonylag magas, körülbelül 4-5% széntartalmú, és általában túl sok kéntartalmat tartalmaz, ami nagyon törékennyé teszi, és korlátozott azonnali kereskedelmi felhasználás. Néhány nyersvas használják, hogy öntöttvas . A kohók által előállított nyersvas többségét további feldolgozásnak vetik alá, hogy csökkentsék a szén- és kéntartalmat, és különböző minőségű acélokat állítsanak elő építőanyagokhoz, autókhoz, hajókhoz és gépekhez. A kéntelenítés általában a folyékony acél acélművekbe történő szállítása során történik. Ehhez kalcium -oxidot adnak hozzá , amely a nyersvasban lévő vas -szulfiddal reagálva kalcium -szulfidot képez (ezt mész kéntelenítésnek nevezik ). Egy további folyamatlépésben, az úgynevezett alapvető oxigén-acélgyártásban a szenet oxidálják úgy, hogy oxigént fújnak a folyékony nyersvasra, így nyersacélt képeznek .

Bár a kohók hatékonysága folyamatosan fejlődik, a kohó belsejében a kémiai folyamat ugyanaz marad. A kohók egyik legnagyobb hátránya az elkerülhetetlen szén -dioxid -termelés, mivel a vasat oxidokból szén csökkenti a vasban, és 2016 -tól nincs gazdaságos helyettesítő - az acélgyártás az egyik legnagyobb ipari hozzájárulója a CO 2 -kibocsátásnak világ (lásd üvegházhatású gázok ). Számos alternatívát vizsgálnak, például műanyaghulladékot, biomasszát vagy hidrogént redukálószerként, amelyek jelentősen csökkenthetik a szén -dioxid -kibocsátást.

A kohó üvegházhatást okozó gázkibocsátásának kihívásával az ULCOS (Ultra Low CO 2 Steelmaking ) nevű, folyamatban lévő európai program foglalkozik . Számos új eljárást javasoltak és vizsgáltak meg alaposan a fajlagos kibocsátások ( CO

2acél tonnánként) legalább 50%-kal. Néhányan a CO elkülönítésére és további tárolására (CCS) támaszkodnak

2, míg mások a hidrogén, az elektromosság és a biomassza felé fordulva választják a vas- és acélgyártást. Közelebbről kifejlesztés alatt áll egy olyan technológia, amely magában foglalja a CCS-t a nagyolvasztó folyamatába, és az úgynevezett Top-Gas Recycling Bost kemnace, egy kereskedelmi méretű kohóépítéssel.

A kohó modern alkalmazása

Vas kohók

A kohó továbbra is a modern vasgyártás fontos része. Modern kemencék nagyon hatékony, beleértve a Cowper kályhák , hogy előmelegítsék a robbanás levegő és alkalmazásában helyreállítási rendszerek kivonja a hőt a forró kilépő gázok a kemence. Az iparban a verseny magasabb termelési arányokat eredményez. A világ legnagyobb kohója Dél -Koreában van, térfogata körülbelül 6000 m 3 (210 000 cu ft). Körülbelül 5 650 000 tonna (5 560 000 LT) vasat tud előállítani évente.

Ez nagy növekedést jelent a 18. századi tipikus kemencékhez képest, amelyek átlagosan körülbelül 360 tonnát (350 hosszú tonna; 400 rövid tonna) termeltek évente. A kohó variációit, például a svéd elektromos kohót, olyan országokban fejlesztették ki, amelyek nem rendelkeznek natív szénforrásokkal.

A Global Energy Monitor szerint a kohó valószínűleg elavulttá válik a klímaváltozás célkitűzéseinek, a szén -dioxid -kibocsátás csökkentésének elérése érdekében, de a BHP ezzel nem ért egyet. Egy alternatív eljárás magában közvetlen redukált vas valószínűleg sikerül, de ez is kell használni a nagyolvasztó, hogy olvad a vas, és távolítsa el a meddő (szennyezések), kivéve, ha az érc nagyon jó minőségű.

Oxigén kohó

Ez a típus lehet a legmegfelelőbb a CCS -hez.

Ólom kohók

A kohókat jelenleg ritkán használják a rézolvasztásban, de a modern ólomolvasztó kohók sokkal rövidebbek, mint a vaskohók, és téglalap alakúak. A tengely teljes magassága 5-6 m körül van. A modern ólomvasutók vízhűtéses acél- vagy rézköpenyekből készülnek, és az oldalfalakban nincs tűzálló bélés. A kemence alapja tűzálló anyagból készült kandalló (tégla vagy önthető tűzálló). Az ólomvasutók gyakran nyitott tetejűek, nem pedig a vaskohókban használt töltőcsengőt.

A Nyrstar Port Pirie ólomolvasztóban használt kohó abban különbözik a legtöbb más ólomkohótól , hogy dupla sorban van, nem pedig az általában használt egysoros. A kemence alsó tengelye szék alakú, a tengely alsó része keskenyebb, mint a felső. Az alsó sorok a tengely keskeny részében találhatók. Ez lehetővé teszi, hogy a tengely felső része szélesebb legyen, mint a szabvány.

Cink -kohók (császári olvasztókemencék)

A császári olvasztási folyamatban ("ISP") használt kohók a szabványos ólom -kohóból készültek, de teljesen le vannak zárva. Ennek az az oka, hogy az ezekben a kemencékben előállított cinket fémként nyerik vissza a gőzfázisból, és az oxigén jelenléte a kipufogógázban cink-oxid képződését eredményezi.

Az internetszolgáltatónál használt kohók intenzívebben működnek, mint a szabványos ólomvasutók, magasabb a légrobbanás mértéke a kandallóterület m 2 -re és nagyobb kokszfogyasztás.

A cink előállítása az internetszolgáltatóval drágább, mint az elektrolitikus cinküzemekkel , ezért az elmúlt években több, ezt a technológiát működtető kohó bezárt. Az ISP kemencéknek azonban megvan az az előnye, hogy képesek kezelni a magasabb ólomtartalmú cink -koncentrátumokat, mint az elektrolitikus cinküzemek.

Kőgyapot gyártása

A kőgyapot vagy kőzetgyapot fonott ásványi szál , amelyet szigetelőanyagként és hidroponikában használnak . Diabáz kőzettel táplált kohóban gyártják, amely nagyon alacsony mennyiségű fém -oxidot tartalmaz. A keletkező salakot lehúzzák és centrifugálják, hogy kőzetgyapotterméket képezzenek. Nagyon kis mennyiségű fém is keletkezik, amelyek nemkívánatos melléktermékek .

Modern vas eljárás

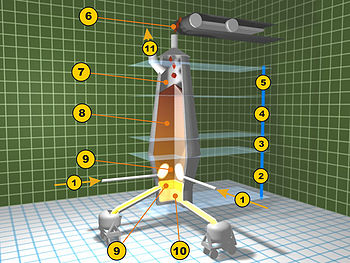

- Vasérc + mészkő szinterező

- Koksz

- Lift

- Alapanyag bemenet

- Kokszréteg

- Érc és mészkő szinterezett pellet rétege

- Forró robbanás (körülbelül 1200 ° C)

- A salak eltávolítása

- Olvadt nyersvas megcsapolása

- Salak edény

- Torpedó autó nyersvashoz

- Porciklon a szilárd részecskék elválasztására

- Tűzhelyek forró robbantáshoz

- Füsthalom

- Betáplált levegő a Cowper kályhákhoz (levegő előmelegítők)

- Porított szén

- Koksz kemence

- Koksz

- Nagyolvasztó gáz leeresztő

- Forró robbanás a Cowper kályhákból

- Olvadási zóna ( bosh )

- Vas -oxid redukciós zónája ( hordó )

- A vas -oxid redukciós zónája ( verem )

- Előmelegítési zóna ( torok )

- Érc, mészkő és koksz takarmánya

- Kipufogógázok

- Érc-, koksz- és mészkőoszlop

- A salak eltávolítása

- Olvadt nyersvas megcsapolása

- Hulladékgázok gyűjtése

A modern kemencék a hatékonyság növelése érdekében számos támogató létesítménnyel vannak felszerelve, például érctárolók, ahol az uszályokat kirakják. Az alapanyagokat érchidak, illetve vasúti tartályok és érctranszferkocsik szállítják a raktárkomplexumba . A sínre szerelt mérlegkocsik vagy a számítógéppel vezérelt súlytölcsérek mérik le a különböző alapanyagokat, hogy megkapják a kívánt forró fém- és salakkémiát. A nyersanyagok hozzák a tetején a nagyolvasztó keresztül skip autó hajtott csörlők, vagy szállítószalagok.

A nyersanyagokat a kohóba különböző módon töltik be. Néhány kohó "kettős harangú" rendszert használ, ahol két "harangot" használnak a nyersanyagnak a kohóba való belépésének ellenőrzésére. A két harang célja, hogy minimálisra csökkentse a magas gázok veszteségét a kohóban. Először a nyersanyagokat a felső vagy kis harangba ürítik, amely aztán kinyílik, hogy ürítse a töltést a nagy harangba. A kis harang ekkor bezárul, hogy lezárja a kohót, míg a nagy harang forog, hogy biztosítsa az anyagok meghatározott eloszlását, mielőtt a töltést a kohóba adagolja. Egy újabb konstrukció a "harang nélküli" rendszer használata. Ezek a rendszerek több garatot tartalmaznak minden egyes alapanyag tárolására, amelyet ezután a szelepeken keresztül a kohóba vezetnek. Ezek a szelepek pontosabban szabályozzák, hogy az egyes összetevőkből mennyit adnak hozzá, az átugró vagy szállító rendszerhez képest, ezáltal növelve a kemence hatékonyságát. Ezek közül a csengő nélküli rendszerek közül néhány a kályha torkában (mint a Paul Wurth tetején) is bevezet egy ürítőcsövet, hogy pontosan ellenőrizzék a töltés helyét.

Maga a vasgyártó kohó magas szerkezetű, tűzálló téglával bélelt , és profilozott, hogy lehetővé tegye a feltöltött anyagok kitágulását, amikor felmelegednek leereszkedésük során, és ezt követően csökken a méretük, amikor az olvadás elkezdődik. Kokszt, mészkőáramot és vasércet (vas -oxidot) töltenek a kemence tetejére, pontos töltési sorrendben, ami segít szabályozni a gázáramlást és a kemencében zajló kémiai reakciókat. Négy "felvétel" lehetővé teszi a forró, piszkos, magas szén -monoxid -tartalmú gáz kilépését a kemence torkából, míg a "légtelenítő szelepek" megvédik a kemence tetejét a hirtelen gáznyomástól. A kipufogógázban lévő durva részecskék leülepednek a "porfogóban", és egy vasúti kocsiba vagy teherautóba kerülnek ártalmatlanítás céljából, míg a gáz maga átfolyik egy venturi -mosón és/vagy elektrosztatikus kicsapón és egy gázhűtőn, hogy csökkentse a levegő hőmérsékletét. tisztított gáz.

A kemence alsó felében található "öntőház" tartalmazza a nyüzsgő csövet, a vízhűtéses rézrétegeket, valamint a folyékony vas és salak öntésére szolgáló berendezéseket. Miután a tűzálló agyagdugón keresztül "lyukat" fúrtak, folyékony vas és salak folyik le a vályún a "skimmer" nyíláson keresztül, elválasztva a vasat és a salakot. A modern, nagyobb kohókban akár négy csapnyílás és két öntőház is lehet. Miután megérintették a nyersvasat és a salakot, a csaplyukat ismét tűzálló agyaggal tömik be.

A fúvókák végrehajtására használják a forró robbanás , amit használnak, hogy növelje a hatékonyságot a nagyolvasztó. A forró robbantást a bázis közelében lévő tuyeres nevű, vízhűtéses rézfúvókákon keresztül a kemencébe vezetik. A forró robbanás hőmérséklete 900 ° C és 1300 ° C (1600 ° F - 2300 ° F) között lehet a tűzhely kialakításától és állapotától függően. Az általuk kezelt hőmérséklet 2000 ° C és 2300 ° C (3600 ° F és 4200 ° F) között lehet. Olajat , kátrányt , földgázt , porított szenet és oxigént is be lehet fecskendezni a kemencébe tuyere szinten, hogy a koksszal kombinálva további energiát szabadítsanak fel, és növeljék a termelékenység növeléséhez szükséges redukáló gázok százalékos arányát.

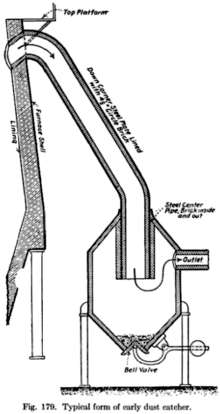

A kohó kipufogógázait általában a porgyűjtőben - például inerciális leválasztóban, zsákházban vagy elektrosztatikus kicsapóban - tisztítják . Minden porgyűjtő típusnak megvannak az erősségei és gyengeségei - van, aki finom részecskéket, néhány durva részecskét, mások elektromos töltésű részecskéket gyűjt. A hatékony kipufogógáz -eltávolítás a kezelés több szakaszán alapul. A hulladékhőt általában a kipufogógázokból gyűjtik össze, például egy Cowper kályha , különféle hőcserélők használatával .

Az IEA Üvegház Gáz K + F Programja (IEAGHG) kimutatta, hogy egy integrált acélüzemben a CO2 70% -a közvetlenül a kohógázból (BFG) származik. Lehetőség van szén -dioxid -leválasztási technológia alkalmazására a BFG -n, mielőtt a BFG -t az üzemen belüli hőcserélési folyamatokhoz használják. 2000 -ben az IEAGHG becslése szerint a vegyi abszorpció a BFG befogásához 35 dollárba kerülne/t CO2 (további 8–20 USD/t CO2 szükséges a CO2 szállításához és tárolásához). Ez 15-20% -kal drágábbá tenné a teljes acélgyártási folyamatot egy üzemben.

Környezeti hatás

Egy tonna acél előállítása átlagosan 1,8 tonna CO2 -t bocsát ki. Azonban egy tonna acélt előállító, felső gáz -újrahasznosító kohót (TGBRF) használó acélgyár 0,8–1,3 tonna CO2 -t bocsát ki a TGBRF újrahasznosítási arányától függően.

A leszerelt kohók mint múzeumi helyszínek

Sokáig normális eljárás volt, hogy a leszerelt kohót lebontották, és vagy lecserélték egy újabb, továbbfejlesztettre, vagy lebontották az egész telephelyet, hogy legyen hely a terület nyomon követésére. Az elmúlt évtizedekben számos ország felismerte a kohók értékét ipari történelmük részeként. A lebontás helyett az elhagyott acélgyárakat múzeumokká alakították vagy többcélú parkokká integrálták. A legtöbb megőrzött történelmi kohó Németországban létezik; más ilyen helyszínek léteznek Spanyolországban, Franciaországban, Csehországban és Nagy -Britanniában . Japán, Luxemburg , Lengyelország , Románia , Mexikó , Oroszország és az Egyesült Államok .

Képtár

Elhagyott kohó Sestaóban , Spanyolországban. Maga a kemence a központi gerenda belsejében van.

A kohó gáztisztító rendszerének része a mexikói Monclovában . Ezt az egységet hamarosan leszerelik és kicserélik.

Történelem

Öntöttvasat találtak Kínában, a Kr. E. 5. században, de a legkorábbi fennmaradt kohók Kínában a Kr. U. 1. században, nyugaton pedig a középkorból származnak . Terjednek a környékén Namur a Vallónia (Belgium), a 15. század végén, vezetnek be Angliába 1491 A felhasznált üzemanyag ezekben változatlanul szenet. A koksz szénnel való sikeres helyettesítését széles körben az angol feltaláló, Abraham Darby 1709 -ben tulajdonította. A folyamat hatékonyságát tovább növelte az égési levegő előmelegítésének gyakorlata ( forró robbanás ), amelyet James Beaumont Neilson skót feltaláló 1828 -ban szabadalmaztatott .

Kína

A régészeti bizonyítékok azt mutatják, hogy a virágzás Kínában i. E. 800 körül jelent meg. Eredetileg azt hitték, hogy a kínaiak a kezdetektől fogva vasat kezdtek önteni, de ezt az elméletet azóta megcáfolta az, hogy „több mint tíz” vasásó eszközt fedeztek fel Qing Jing herceg sírjában (i. E. 537). akinek sírja Fengxiang megyében , Shaanxiban található (ma múzeum működik a helyszínen). Nincs azonban bizonyíték a kínai virágzásra a kohó és az öntöttvas megjelenése után. Kínában a kohók öntöttvasat állítottak elő, amelyet azután vagy kupolás kemencében kész szerszámokká alakítottak át, vagy kovácsoltvassá alakítottak egy finomító kandallóban.

Bár öntöttvas mezőgazdasági eszközöket és fegyvereket is elterjedt Kínában az ie 5. században, foglalkoztató munkaerő több mint 200 ember a vas kohók a 3. századtól kezdve a legkorábbi nagyolvasztókba épített tettek a Han-dinasztia , az 1. században. Ezek a korai kemencék agyagfalakkal rendelkeztek, és folyékony anyagként foszfortartalmú ásványokat használtak . A kínai kohók a régiótól függően két -tíz méter magasak voltak. A legnagyobbakat a modern Szecsuánban és Guangdongban találták meg , míg a „törpe" kohókat Dabieshanban találták meg . Az építőiparban mindkettő azonos technológiai kifinomultsággal rendelkezik

A hatékonyság a kínai ló és emberi meghajtású Nagyolvasztóknál fokozódott ebben az időszakban a mérnök Du Shi (c. AD 31), akik alkalmazzák a hatalom waterwheels a dugattyú - harmonika kovácsolás öntöttvas. A korai vízhajtású dugattyúkat a kohók üzemeltetésére a már meglévő lóerős hajtókar szerkezetének megfelelően építették. Azaz, a körkörös mozgás a kerék, legyen az ló vezérelt vagy víz által meghajtott, került át a kombinációja egy szíjhajtás , egy forgattyús-összekötő-rúd, más összekötő rudak , valamint a különböző tengelyek, a kölcsönös mozgás szükséges nyomóharang működtetésére. Donald Wagner azt sugallja, hogy a korai kohó- és öntöttvas -termelés a bronz olvasztására használt kemencékből alakult ki . Minden bizonnyal azonban a vas elengedhetetlen volt a katonai sikerhez, mire Qin állam egyesítette Kínát (ie 221). A nagy- és kupolakemence használata továbbra is elterjedt volt a Song és a Tang dinasztia idején . A 11. századra a Song -dinasztia kínai vasiparának erőforrásai a szénről a kokszra váltottak az öntöttvas és az acél öntésében, több ezer hektár erdőt kímélve a kivágástól. Ez történhetett már az i.sz. 4. században.

A korai kohó elsődleges előnye a nagyüzemi termelés és a vaseszközök könnyebb hozzáférhetővé tétele volt a parasztok számára. Az öntöttvas törékenyebb, mint a kovácsoltvas vagy az acél, amelynek előállításához további finomításra, majd cementálásra vagy együttfúzióra volt szükség, de az olyan alantas tevékenységekhez, mint a gazdálkodás, elegendő volt. A kohó használatával nagyobb mennyiségű szerszámot, például ekevasat lehetett hatékonyabban előállítani, mint a virágzást. Azokon a területeken, ahol fontos volt a minőség, mint például a hadviselés, a kovácsoltvasat és az acélt részesítették előnyben. Szinte minden hani kori fegyver kovácsoltvasból vagy acélból készült, kivéve a fejszéket, amelyek közül sok öntöttvasból készül.

A Song -dinasztia idején a kohókat később puskaporos fegyverek, például öntöttvas bombák és öntöttvas ágyúk gyártására is használták .

Középkori Európa

A legegyszerűbb kovácsot , amelyet korzikai néven ismernek, a kereszténység megjelenése előtt használták . Példák a jobb virágzásra a Stückofen (néha farkas-kemencének is nevezik), amely egészen a 19. század elejéig fennmaradt. Ahelyett, hogy természetes huzatot használna, a levegőt egy trompe szivattyúzta be , ami jobb minőségű vasat és nagyobb kapacitást eredményezett. Ezt szivattyúzása levegő harmonikás ismert hideg robbanás , és ez növeli a tüzelőanyag-hatékonyság a bloomery és javítja hozammal. Nagyobbak is lehetnek, mint a természetes huzatú virágzatok.

A legrégebbi európai kohók

A legrégebbi ismert kohók Nyugat épültek Durstel a svájci , a Märkische Sauerland Németországban és Lapphyttan a Svédországban , ahol a komplex aktív volt között 1205 és 1300. A Noraskog a svéd plébánia Järnboås, nyomokban még korábban kohókat találtak, valószínűleg 1100 körül. Ezek a korai kohók, mint a kínai példák, nagyon hatástalanok voltak a maihoz képest. A vas és a Lapphyttan komplex előállításához használt labdákat kovácsoltvas néven Osmonds , és ezeket a nemzetközi kereskedelembe - egy lehetséges utalás történik egy olyan szerződést Novgorod származó 1203 és több szereplő egyes hivatkozások beszámolója angol szokások a 1250s és 1320-as évek. A 13. és a 15. század más kemencéit azonosították Vesztfáliában .

A kohókhoz szükséges technológia vagy Kínából került át, vagy őshonos újítás lehetett. Al-Qazvini a 13. században és más utazók ezt követően észlelték a vasipart a Kaszpi-tengertől délre fekvő Alburz- hegységben . Ez közel van a selyemúthoz , így elképzelhető a Kínából származó technológia alkalmazása. Sokkal későbbi leírások körülbelül három méter magas kohókról írnak. Mivel a Varangian rusz emberek honnan Scandinavia kereskedtek a Kaszpi (segítségével a Volga kereskedelmi útvonal ), lehetséges, hogy a technológia elérte Svédország ezen eszközökkel. A virágzástól az igazi kohóig tartó lépés nem nagy. Egyszerűen csak építsen egy nagyobb kemencét, és használjon nagyobb fújtatót a robbanás mennyiségének növeléséhez, és ezáltal az oxigénmennyiség elkerülhetetlenül magasabb hőmérsékletekhez, folyékony vassá olvadó virágzáshoz és az olvasztókból kifolyó öntöttvashoz vezet. A vikingek köztudottan kettős fújtatót használtak, ami nagymértékben növeli a robbanás térfogatáramát.

A Kaszpi térség is volt a forrása a design a kemence Ferriere , által leírt Filarete , bevonásával egy vízzel működtetett harmonikát át Semogo a Valdidentro Észak-Olaszországban az 1226. Egy kétlépcsős folyamat az olvadt vas naponta kétszer vízbe csaptuk, ezáltal granuláltuk.

Ciszterci járulékok

A ciszterci szerzetesek általános káptalanja elterjesztett néhány technológiai fejlődést Európában. Ide tartozhatott a kohó is, mivel a ciszterciekről ismert, hogy ügyes kohászok voltak . Jean Gimpel szerint magas szintű ipari technológiájuk elősegítette az új technikák elterjedését: "Minden kolostorban volt egy modellgyár, gyakran akkora, mint a templom, és csak néhány méterre, és a vízerőmű hajtotta a különböző iparágak gépeit padló." A vasérc lerakódásokat gyakran adományozták a szerzeteseknek a kovácsokkal együtt a vas kivonására, és egy idő után többletet kínáltak eladásra. A ciszterciek a franciaországi Champagne vezető vasgyártói lettek a 13. század közepétől a 17. századig, és szintén kemencéjükből származó foszfátban gazdag salakot használták mezőgazdasági műtrágyaként .

A régészek még mindig felfedezik a ciszterci technológia mértékét. Abban Laskill egy outstation a Rievaulx Abbey és az egyetlen középkori nagyolvasztó eddig azonosított Nagy-Britanniában , a salak termelt alacsony vastartalma. Az akkori más kemencékből származó salak jelentős vaskoncentrációt tartalmazott, míg a Laskill feltehetően elég hatékonyan állított elő öntöttvasat. A dátum még nem tisztázott, de valószínűleg nem élte túl, amíg Henry VIII „s feloszlatása a kolostorok a késő 1530-as években, mint egy megállapodás (közvetlenül azután, hogy)»érintő smythes«a gróf Rutland 1541 utal virágzik . Ennek ellenére végül nem sikerült meghatározni, hogy a kohó hogyan terjedt el a középkori Európában.

A kora újkori kohók eredete és elterjedése

Az ágyúöntéshez szükséges vas iránti megnövekedett igény miatt a kohó széles körben elterjedt Franciaországban a 15. század közepén.

A Franciaországban és Angliában használtak közvetlen őse a Namur régióban volt, a mai Vallónia (Belgium) területén. Onnan terjedt először a Pays de Bray keleti határán Normandia és onnan a lankák a Sussex , ahol az első kemence (ún Queenstock) a Buxted ben épült mintegy 1491, majd egy a Newbridge az Ashdown Forest 1496 -ban kevesen maradtak, de körülbelül 1530 -ig kevesen voltak, de a következő évtizedekben sokan épültek a Wealdban, ahol a vasipar talán 1590 körül érte el csúcspontját. Ezekből a kemencékből származó nyersvas nagy részét finomító kovácsokba vitték a termeléshez a bar vas .

Az első brit kemencék a Wealdon kívül jelentek meg az 1550 -es években, és sok épült a század hátralévő részében és az azt követő években. Az ipar teljesítménye valószínűleg 1620 körül tetőzött, majd a 18. század elejéig lassú hanyatlás követte. Ez nyilvánvalóan azért volt, mert gazdaságosabb volt vasat importálni Svédországból és máshonnan, mint néhány távoli brit helyen. Az ipar számára gazdaságilag rendelkezésre álló szenet valószínűleg olyan gyorsan fogyasztották, mint a fát, hogy növekedjen.

Az első kohó Oroszországban 1637 -ben nyílt meg Tula közelében, és a Gorodishche Works nevet kapta. A kohó onnan terjedt Oroszország középső részére, majd végül az Urálba .

Koksz -kohók

1709 -ben, az angliai Shropshire -i Coalbrookdale -ben Abraham Darby elkezdett egy kohót tüzelni szénnel koksz helyett . A koksz kezdeti előnye az alacsonyabb költség volt, főleg azért, mert a kokszgyártás sokkal kevesebb munkaerőt igényelt, mint a fák kivágása és a szén készítése, de a koksz használata leküzdötte a lokalizált fahiányt is, különösen Nagy -Britanniában és a kontinensen. A kohászati minőségű koksz nagyobb súlyt visel, mint a szén, ami lehetővé teszi a nagyobb kemencék használatát. Hátránya, hogy a koksz több szennyeződést tartalmaz, mint a szén, és a kén különösen káros a vas minőségére. A koksz szennyeződései nagyobb gondot okoztak, mielőtt a meleg robbantás csökkentette a szükséges koksz mennyiségét, és mielőtt a kemence hőmérséklete elég meleg lett ahhoz, hogy a salak a mészkőből szabadon folyjon. (A mészkő megköti a kénet. Mangánt is lehet hozzáadni a kén megkötéséhez.)

A kokszvasat kezdetben csak öntödei munkákhoz használták , edényeket és egyéb öntöttvas termékeket készítettek. Az öntödei munka az ipar kisebb ága volt, de Darby fia új kemencét épített a közeli Horsehayban, és elkezdte ellátni a finomítói kovácsok tulajdonosait koksz nyersvassal a rúdvas gyártásához. A koksz nyersvasat ekkor olcsóbban lehetett előállítani, mint a szénvasat. A szénipari üzemanyag vasiparban történő felhasználása kulcsfontosságú tényező volt a brit ipari forradalomban . Darby eredeti kohóját régészeti feltárással tárták fel, és helyben megtekinthető Coalbrookdale -ben, az Ironbridge -szurdok múzeumának részeként . A kemencéből származó öntöttvasból gerendákat készítettek a világ első vashídjához 1779 -ben. A Vas -híd Coalbrookdale -ben keresztezi a Severn folyót , és továbbra is a gyalogosok számára használatos.

Gőzzel hajtott robbanás

A gőzgépet a robbantott levegő áramellátására alkalmazták, leküzdve a vízhiányt azokon a területeken, ahol szén és vasérc található. Ezt először Coalbrookdale-ben végezték, ahol 1742-ben egy gőzgép váltotta fel a lóhajtású szivattyút. Az ilyen motorokat a kemence feletti tartályba szivattyúzták. Az első motor használt csapást hengerek közvetlenül szállította Boulton és Watt , hogy John Wilkinson „s New Willey kemence. Ez egy öntöttvas fúvóhengert hajtott , amelyet apja, Isaac Wilkinson talált ki . 1736 -ban szabadalmaztatta az ilyen hengereket, hogy kicserélje a bőrharangokat, amelyek gyorsan elhasználódtak. Isaac 1757 -ben második szabadalmat kapott, szintén a hengerek fújására. A gőzgép és az öntöttvas fúvóhenger a 18. század végén a brit vastermelés nagymértékű növekedéséhez vezetett.

Forró robbanás

A melegfúvás volt a kohó üzemanyag -hatékonyságának egyetlen legfontosabb előrelépése, és az ipari forradalom során kifejlesztett egyik legfontosabb technológia . A forró robbantást James Beaumont Neilson szabadalmaztatta 1828-ban a Wilsontown Ironworksban , Skóciában. A bevezetést követő néhány éven belül a forró robbantást olyan mértékben fejlesztették ki, hogy az üzemanyag-fogyasztást egyharmadával csökkentették koksz vagy kétharmada szén felhasználásával, míg a kemence kapacitása is jelentősen megnőtt. Néhány évtizeden belül az volt a gyakorlat, hogy egy akkora "tűzhely" volt, mint a kemence, amelybe a kemencéből származó (CO -t tartalmazó) füstgázt irányították és elégették. Az így kapott hőt a kemencébe fújt levegő előmelegítésére használták fel.

A forró robbantás lehetővé tette a nehezen meggyújtható nyers antracit szén felhasználását a kohóban. Antracit először próbálta sikeresen George daru Ynyscedwyn Vasmű South Wales 1837 ben felvesszük Amerikában a Lehigh Crane Iron Company at Catasauqua, Pennsylvania , 1839 antracit használat visszaesett nagyon nagy kapacitású Nagyolvasztóknál igénylő koksz épültek az 1870 -es években.

Lásd még

- Alapvető oxigén kemence

- Nagyolvasztó cinkolvasztási folyamata

- Tégelyes acél

- Vas kivonása

- Vízgáz , "gőzfúvás"

- FINEX

- Flodin folyamat

- Vas- és acélművek Angliában , amely mindenféle vasműre kiterjed.

- Tengelykemence -légtelenítő

Hivatkozások

Bibliográfia

- Birch, Alan (2005), A brit vas- és acélipar gazdasági története, 1784–1879 , Routledge, ISBN 0-415-38248-3

- Ebrey, Patricia Buckley; Walthall, Anne; Palais, James B. (2005), Kelet -Ázsia: kulturális, társadalmi és politikai történelem , Boston: Houghton Mifflin, ISBN 0-618-13384-4

- Gimpel, Jean (1976), A középkori gép: A középkor ipari forradalma , New York: Holt, Rinehart és Winston, ISBN 0-03-014636-4

- Hyde, Charles K. (1977), Technological Change and the British iron industry, 1700–1870 , Princeton: Princeton University Press, ISBN 0-691-05246-8

- Liang, Jieming (2006), Kínai ostromháború : Mechanical Artillery & Siege Weapons of Antiquity , Szingapúr, Szingapúr: Leong Kit Meng, ISBN 981-05-5380-3

- Wagner, Donald B. (2008), Tudomány és civilizáció Kínában 5-11. Kötet: Vasfémkohászat , Cambridge University Press

- Woods, Thomas (2005), Hogyan építette fel a katolikus egyház a nyugati civilizációt , Washington, DC: Regnery Publ., ISBN 0-89526-038-7