Nyomtatott áramkör -Printed circuit board

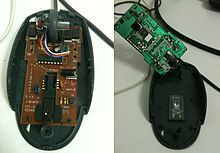

A nyomtatott áramköri kártya ( PCB ; nyomtatott huzalozási kártya vagy PWB is ) egy olyan hordozó, amelyet az elektro- és elektronikai technikában használnak az elektronikus alkatrészek egymáshoz ellenőrzött módon történő csatlakoztatására . Ez vezetőképes és szigetelő rétegekből álló laminált szendvicsszerkezet formáját ölti : mindegyik vezetőréteget nyomvonalakból, síkokból és egyéb jellemzőkből álló grafikával (hasonlóan a sík felületű vezetékekhez) alakítják ki, amelyek egy vagy több laprétegből vannak maratva . réz laminálva egy nem vezető hordozó rétegei közé és/vagy rétegei közé. Az elektromos alkatrészeket a külső rétegeken lévő vezetőképes betétekre lehet rögzíteni olyan formában, hogy az alkatrész kapcsait befogadja, általában forrasztással , hogy elektromosan összekapcsolják és mechanikusan rögzítsék őket. Egy másik gyártási folyamat átmeneteket ad hozzá : bevont átmenő furatok, amelyek lehetővé teszik a rétegek közötti összekapcsolást.

A nyomtatott áramköri lapokat szinte minden elektronikai termékben használják. A PCB-k alternatívái közé tartozik a huzaltekercselés és a pont-pont konstrukció , mindkettő egykor népszerű, de ma már ritkán használják. A PCB-k további tervezési erőfeszítést igényelnek az áramkör elrendezéséhez, de a gyártás és az összeszerelés automatizálható. Az elektronikus tervezési automatizálási szoftverek az elrendezési munka nagy részét elvégzik. Az áramkörök sorozatgyártása NYÁK-val olcsóbb és gyorsabb, mint más huzalozási módszerekkel, mivel az alkatrészek felszerelése és bekötése egy műveletben történik. Egyszerre nagy számú PCB gyártható, és az elrendezést csak egyszer kell elvégezni. A PCB-k manuálisan is elkészíthetők kis mennyiségben, csökkentett előnyök mellett.

A PCB-k lehetnek egyoldalasak (egy rézréteg), kétoldalasak (két rézréteg egy hordozóréteg mindkét oldalán) vagy többrétegűek (külső és belső rézrétegek, váltakozva a hordozórétegekkel). A többrétegű PCB-k sokkal nagyobb alkatrészsűrűséget tesznek lehetővé, mivel a belső rétegeken lévő áramköri nyomok egyébként elfoglalnák az alkatrészek közötti felületet. A kettőnél több, de különösen a négynél több rézlappal rendelkező többrétegű PCB-k népszerűségének növekedése egybeesett a felületre szerelhető technológia elfogadásával . A többrétegű NYÁK-ok azonban sokkal nehezebbé és általában kivitelezhetetlenné teszik az áramkörök javítását, elemzését és helyszíni módosítását.

A csupasz PCB-k világpiaca 2014-ben meghaladta a 60,2 milliárd dollárt, és a becslések szerint 2024-re eléri a 79 milliárd dollárt.

Történelem

Elődök

A nyomtatott áramköri lapok kifejlesztése előtt az elektromos és elektronikus áramkörök pontról pontra lettek huzalozva az alvázon. Jellemzően az alváz fémlemez keret vagy serpenyő volt, néha fa fenékkel. Az alkatrészeket az alvázhoz rögzítették, általában szigetelőkkel, amikor az alváz csatlakozási pontja fém volt, majd a vezetékeiket közvetlenül vagy áthidaló vezetékekkel kötötték össze forrasztással , esetleg krimpelő csatlakozókkal, csavaros kapcsokon lévő huzalcsatlakozó fülekkel vagy más módszerekkel. . Az áramkörök nagyok, terjedelmesek, nehezek és viszonylag sérülékenyek voltak (még az áramkörökben gyakran szereplő vákuumcsövek törhető üvegburkolatát is leszámítva), a gyártás pedig munkaigényes volt, így a termékek drágák voltak.

A modern nyomtatott áramköri lapoknál alkalmazott módszerek fejlesztése a 20. század elején kezdődött. 1903-ban egy német feltaláló, Albert Hanson több rétegben szigetelőlapra laminált lapos fóliavezetőket írt le. Thomas Edison 1904-ben kísérletezett a vezetők vászonpapírra való bevonásának kémiai módszereivel. Arthur Berry 1913-ban szabadalmaztatott egy nyomtatási és maratási módszert az Egyesült Királyságban, az Egyesült Államokban pedig Max Schoop szabadalmat kapott a fém lángpermetezésére. egy tábla egy mintás maszkon keresztül. Charles Ducas 1925-ben szabadalmaztatott egy módszert az áramköri minták galvanizálására.

A nyomtatott áramkör találmányát megelőzte, és hasonló szellemben, John Sargrove 1936–1947-es Electronic Circuit Making Equipment (ECME) terméke, amely fémet szórt egy bakelit műanyag lapra. Az ECME percenként három rádiókártyát tudott gyártani.

Korai PCB-k

Paul Eisler osztrák mérnök 1936 körül az Egyesült Királyságban dolgozva találta fel a nyomtatott áramkört egy rádiókészülék részeként. 1941-ben egy többrétegű nyomtatott áramkört használtak a német mágneses hatású tengeri aknákban .

1943 körül az Egyesült Államokban elkezdték széles körben alkalmazni a technológiát a második világháborúban használt közeli gyújtózsinórok gyártására . Az ilyen biztosítékokhoz olyan elektronikus áramkörre volt szükség, amely ellenáll a fegyverből való kilövésnek, és mennyiségben is előállítható. A Globe Union Centralab divíziója benyújtott egy javaslatot, amely megfelelt a követelményeknek: kerámia lemezt szitanyomtatnának fémfestékkel a vezetékekhez és karbon anyaggal az ellenállásokhoz , kerámia lemezes kondenzátorokkal és szubminiatűr vákuumcsövekkel forrasztva. A technika életképesnek bizonyult, és az eljárás eredményeként létrejött szabadalma, amelyet az Egyesült Államok hadserege minősített, a Globe Unionhoz került. Az Institute of Electrical and Electronics Engineers (IEEE) csak 1984-ben ítélte oda Harry W. Rubinsteinnek a Cledo Brunetti-díjat a nyomtatott alkatrészek és vezetékek közös szigetelőhordozón történő fejlesztéséhez való korai kulcsfontosságú hozzájárulásáért. Rubinsteint 1984-ben alma materje, a University of Wisconsin-Madison kitüntette a nyomtatott elektronikus áramkörök technológiájában és a kondenzátorok gyártásában elért innovációiért. Ez a találmány az integrált áramköri technológia fejlesztésében is egy lépést jelent , mivel a kerámia hordozóra nemcsak huzalozást, hanem passzív alkatrészeket is gyártottak.

A háború utáni fejlemények

1948-ban az USA kereskedelmi forgalomba bocsátotta a találmányt. A nyomtatott áramkörök csak az 1950-es évek közepén váltak általánossá a fogyasztói elektronikában, miután az Egyesült Államok hadserege kifejlesztette az Auto-Sembly eljárást. Körülbelül ugyanebben az időben az Egyesült Királyságban Geoffrey Dummer végzett hasonló munkát , akkor az RRDE -ben .

A Motorola a korai vezető szerepet töltötte be a folyamat fogyasztói elektronikai gyártásba való bevezetésében, és 1952 augusztusában bejelentette, hogy hat év kutatás és 1 millió dolláros befektetés után bevezették a "lemezes áramköröket" az otthoni rádiókban. A Motorola hamarosan elkezdte használni a folyamat védjeggyel ellátott kifejezését, a PLAcirt fogyasztói rádióhirdetéseiben. A Hallicrafters 1952. november 1-jén adta ki első "foto-etch" nyomtatott áramköri termékét, egy rádiós órát.

Még amikor az áramköri lapok elérhetővé váltak, a pont-pont alvázépítési módszer az iparban (például TV-készülékek és hifi-készülékek) általánosan elterjedt maradt, legalábbis az 1960-as évek végéig. A nyomtatott áramköri lapokat azért vezették be, hogy csökkentsék az áramkör részeinek méretét, súlyát és költségét. 1960-ban egy kis fogyasztói rádióvevőt az összes áramkörével egyetlen áramköri lapra építettek, de egy TV-készülék valószínűleg egy vagy több áramköri lapot tartalmazna.

Eredetileg minden elektronikus alkatrésznek volt vezetékvezetéke , és a PCB-n minden egyes alkatrész vezetékéhez fúrtak lyukakat . Az alkatrészek vezetékeit ezután a lyukakon keresztül vezették be, és a réz PCB-nyomokhoz forrasztották . Ezt az összeszerelési módot átmenő lyuképítésnek nevezik . 1949-ben Moe Abramson és Stanislaus F. Danko, az Egyesült Államok Army Signal Corps munkatársa kifejlesztette az Auto-Sembly eljárást, amelynek során az alkatrészek vezetékeit rézfólia összekapcsolási mintába helyezték, és mártással forrasztották . Az 1956-ban megszerzett szabadalmat az amerikai hadsereghez rendelték. A lap laminálási és maratási technikák fejlődésével ez a koncepció a ma használatos szabványos nyomtatott áramköri kártyagyártási folyamattá fejlődött. A forrasztás automatikusan megtörténhet, ha a táblát egy hullámforrasztógépben olvadt forrasztóanyag hullámán vagy hullámán vezetjük át . A vezetékek és a lyukak azonban nem hatékonyak, mivel a lyukak fúrása drága, fúrószárakat fogyaszt, a kiálló vezetékeket pedig levágják és eldobják.

Az 1980-as évektől kezdve egyre gyakrabban használnak kis felületre szerelhető alkatrészeket az átmenő lyukak helyett; ez kisebb táblákhoz vezetett egy adott funkcionalitáshoz és alacsonyabb gyártási költségekhez, de további nehézségekbe ütközik a hibás táblák szervizelése.

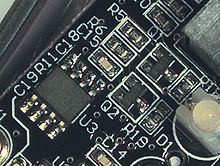

Az 1990-es években egyre gyakoribbá vált a többrétegű felületi táblák használata. Ennek eredményeként a méret tovább csökkent, és rugalmas és merev PCB-ket is beépítettek a különböző eszközökbe. 1995-ben a PCB-gyártók elkezdték használni a microvia technológiát a nagysűrűségű összekapcsolási (HDI) PCB-k gyártásához.

A legújabb fejlesztések

A 3D nyomtatásban elért közelmúltbeli fejlemények azt jelentik, hogy számos új technika létezik a PCB-készítésben. A 3D nyomtatott elektronika (PE-k) felhasználható a tételek rétegenkénti nyomtatására, majd ezt követően elektronikus funkciókat tartalmazó folyékony tintával nyomtatható a tétel.

A HDI (High Density Interconnect) technológia sűrűbb kialakítást tesz lehetővé a PCB-n, és ezáltal potenciálisan kisebb PCB-ket, több nyommal és/vagy komponenssel egy adott területen. Ennek eredményeként az összetevők közötti utak rövidebbek lehetnek. A HDI-k vak/temetett átjárókat vagy mikroviákat tartalmazó kombinációt használnak. A többrétegű HDI nyomtatott áramköri lapokkal több, egymásra helyezett (egy mélyre eltemetett átjáró helyett egymásra helyezett) átmenetek összekapcsolása erősíthető, így minden körülmények között növelhető a megbízhatóság. A HDI technológia leggyakoribb alkalmazásai a számítógép- és mobiltelefon-alkatrészek, valamint az orvosi berendezések és a katonai kommunikációs berendezések. A 4 rétegű HDI microvia PCB minőségben megegyezik a 8 rétegű átmenő nyílású PCB-vel, így a HDI technológia csökkentheti a költségeket.

Fogalmazás

Az alap PCB lapos szigetelőanyagból és egy réteg rézfóliából áll , amely az aljzatra van laminálva. A kémiai maratással a rezet külön vezető vonalakra osztják, amelyeket nyomvonalaknak vagy áramköri nyomoknak neveznek , csatlakozási párnákra, rézrétegek közötti kapcsolatok átvezetésére szolgáló átmenőkre, valamint olyan jellemzőkre, mint például szilárd vezető területek elektromágneses árnyékolás vagy egyéb célokra. A sínek a helyükre rögzített vezetékekként funkcionálnak, és egymástól levegő és a tábla hordozóanyaga szigeteli őket. A nyomtatott áramköri lapok felülete olyan bevonattal rendelkezhet, amely megvédi a rezet a korróziótól , és csökkenti a forrasztási rövidzárlatok esélyét a nyomok között vagy a nem kívánt elektromos érintkezést a kóbor csupasz vezetékekkel. A forrasztási rövidzárlatok megelőzésében betöltött funkciója miatt a bevonatot forrasztásgátlónak vagy forrasztómaszknak nevezik.

A nyomtatott áramköri lap minden egyes rézrétegébe bevésendő mintát "művészeti alkotásnak" nevezik. A maratást általában fotoreziszttel végzik, amelyet bevonnak a nyomtatott áramköri lapra, majd a műalkotás mintájára vetített fény hatásának teszik ki. A reziszt anyag megvédi a rezet a maratási oldatba való feloldódástól. A maratott táblát ezután megtisztítják. A nyomtatott áramköri lapok tömegesen reprodukálhatók, hasonlóan ahhoz, ahogyan a fényképeket tömegesen lehet sokszorosítani filmnegatívokról fotónyomtató segítségével .

Az FR-4 üvegepoxi a leggyakoribb szigetelőanyag. Egy másik hordozóanyag a fenolgyantával impregnált , gyakran barna vagy barna színű pamutpapír .

Ha a nyomtatott áramköri lapon nincsenek komponensek telepítve, akkor kevésbé félreérthetően nyomtatott huzalozási táblának ( PWB ) vagy maratott huzalozási táblának nevezik . A "nyomtatott huzalozási lap" kifejezés azonban használaton kívül van. Az elektronikus alkatrészekkel feltöltött PCB-ket nyomtatott áramköri összeállításnak ( PCA ), nyomtatott áramköri kártya összeállításnak vagy PCB összeállításnak ( PCBA ) nevezik. Az informális használatban a "nyomtatott áramköri kártya" kifejezés leggyakrabban "nyomtatott áramköri összeállítást" jelent (komponensekkel). Az IPC által preferált kifejezés az összeszerelt kártyákra az áramköri kártya összeállítás ( CCA ), az összeszerelt hátlap esetében pedig a hátlap összeállítás . A „kártya” egy másik, széles körben használt informális kifejezés a „nyomtatott áramköri összeállításra”. Például bővítőkártya .

A NYÁK-ra nyomtatható jelmagyarázat, amely azonosítja az alkatrészeket, a vizsgálati pontokat vagy az azonosító szöveget. Eredetileg a szitanyomást használták erre a célra, de ma már általában más, finomabb minőségű nyomtatási módszereket alkalmaznak. Általában a jelmagyarázat nem befolyásolja a PCBA működését.

Rétegek

Egy nyomtatott áramköri lapnak több rézrétege is lehet, amelyek szinte mindig párban vannak elrendezve. A rétegek száma és a közöttük kialakított összeköttetések (vias, PTH) általános becslést adnak a tábla összetettségére. Több réteg használata több útválasztási lehetőséget és a jelintegritás jobb ellenőrzését teszi lehetővé, ugyanakkor időigényes és költséges a gyártás. Hasonlóképpen, a kártya átmeneteinek kiválasztása lehetővé teszi a kártya méretének finomhangolását, az összetett IC-kről érkező jelek kiszökését, az útválasztást és a hosszú távú megbízhatóságot, de szorosan összefügg a gyártás bonyolultságával és költségével.

Az egyik legegyszerűbben előállítható tábla a kétrétegű tábla. Mindkét oldalán réz van, amelyet külső rétegnek neveznek; A többrétegű táblák további belső rézrétegeket és szigetelést szendvicseznek. A kétrétegű PCB-k után a következő lépés a négyrétegű. A négyrétegű kártya lényegesen több útválasztási lehetőséget biztosít a belső rétegekben, mint a kétrétegű kártya, és gyakran a belső rétegek egy részét alaplapként vagy teljesítménysíkként használják a jobb jelintegritás, magasabb jelzési frekvenciák és alacsonyabb EMI elérése érdekében. , és jobb a tápegység szétválasztása.

A többrétegű táblákban az anyagrétegeket váltakozó szendvicsben laminálják egymáshoz: réz, szubsztrát, réz, szubsztrát, réz stb.; minden rézsíkot maratnak, és a belső átmenőnyílásokat (amelyek nem nyúlnak ki a kész többrétegű tábla mindkét külső felületére) átmeszelik, mielőtt a rétegeket egymáshoz laminálják. Csak a külső rétegeket kell bevonni; a belső rézrétegeket a szomszédos hordozórétegek védik.

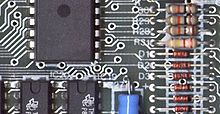

Alkatrész szerelés

Az "átmenő lyuk" alkatrészeket a táblán áthaladó vezetékekkel szerelik fel, és a másik oldalon lévő nyomokhoz forrasztják. A "felületre szerelhető" alkatrészek vezetékeikkel a tábla ugyanazon oldalán lévő réznyomokhoz vannak rögzítve. Egy tábla mindkét módszert használhatja az alkatrészek felszerelésére. A csak átmenő furatba szerelt alkatrészeket tartalmazó PCB-k ma már ritkák. A felületi szerelést tranzisztorokhoz , diódákhoz , IC chipekhez , ellenállásokhoz és kondenzátorokhoz használják. Az átmenő lyukak rögzítése használható néhány nagy komponenshez, például elektrolit kondenzátorokhoz és csatlakozókhoz.

Az első PCB -k átmenőlyuk-technológiát alkalmaztak , az elektronikus alkatrészeket a tábla egyik oldalán lyukakon átvezetett vezetékekkel szerelték fel, a másik oldalon pedig réznyomokra forrasztották. A táblák lehetnek egyoldalasak, bevonat nélküli alkatrészoldallal, vagy kompaktabb, kétoldalas táblák, mindkét oldalon forrasztott alkatrészekkel. A két axiális vezetékkel ellátott átmenő furatrészek (például ellenállások, kondenzátorok és diódák) vízszintes beszerelése a vezetékek 90 fokkal azonos irányba történő hajlításával, az alkatrész behelyezésével a táblába történik (gyakran a vezetékek meghajlítása a hátoldalon található tábla ellentétes irányba az alkatrész mechanikai szilárdságának javítása érdekében), a vezetékek forrasztásával és a végek levágásával. A vezetékek manuálisan vagy hullámforrasztógéppel forraszthatók . Az átmenő lyukak gyártása növeli a tábla költségeit azáltal, hogy sok lyukat pontosan kell fúrni, és korlátozza a jelnyomok rendelkezésre álló útvonalát a többrétegű táblákon közvetlenül a felső réteg alatti rétegeken, mivel a lyukaknak minden rétegen át kell jutniuk a ellenkező oldal. A felületi szerelés megkezdése után lehetőség szerint kis méretű SMD alkatrészeket használtak, átmenő lyukba szerelve csak azokat az alkatrészeket, amelyek teljesítményigény vagy mechanikai korlátok miatt nem alkalmasak a felületre történő felszerelésre, vagy olyan mechanikai igénybevételnek vannak kitéve, amely károsíthatja a PCB-t. (pl. a rezet felemelve a tábla felületéről).

A felületre szerelhető technológia az 1960-as években jelent meg, az 1980-as évek elején kapott lendületet, és az 1990-es évek közepére vált széles körben használatba. Az alkatrészeket mechanikusan úgy tervezték át, hogy kis fémfülekkel vagy végsapkákkal rendelkezzenek, amelyeket közvetlenül a NYÁK felületére lehet forrasztani, a lyukakon átmenő vezetékek helyett. Az alkatrészek sokkal kisebbek lettek, és az alkatrészek elhelyezése a kártya mindkét oldalán elterjedtebb lett, mint az átmenő furatú szerelésnél, lehetővé téve a sokkal kisebb NYÁK-szerelvények sokkal nagyobb áramköri sűrűségét. A felületi szerelés kiválóan alkalmas a magas fokú automatizálásra, csökkentve a munkaerőköltségeket és nagymértékben növelve a gyártási arányt az átmenő lyukú áramköri lapokhoz képest. Az alkatrészek hordozószalagra szerelve szállíthatók. A felületre szerelhető alkatrészek körülbelül negyede-tizede lehetnek az átmenőlyukon lévő alkatrészek méretének és tömegének, a passzív alkatrészek pedig sokkal olcsóbbak. A félvezető felületre szerelhető eszközök (SMD-k) árát azonban inkább maga a chip határozza meg, mint a csomag, és a nagyobb csomagokhoz képest csekély árelőnyük van, és egyes vezetékes végű alkatrészek, például az 1N4148 kisjelű kapcsolódiódák valójában lényegesen olcsóbbak. mint az SMD megfelelői.

Elektromos tulajdonságok

Mindegyik nyom a rézfólia egy lapos, keskeny részéből áll, amely a maratás után megmarad. Ellenállásának , amelyet a szélessége, vastagsága és hossza határozza meg, kellően alacsonynak kell lennie ahhoz, hogy a vezető árammal bírjon. Előfordulhat, hogy a táp- és földnyomoknak szélesebbnek kell lenniük, mint a jelnyomoknak. Egy többrétegű táblában egy teljes réteg többnyire tömör rézből állhat, hogy az árnyékolás és a teljesítményvisszaadás alaplapjaként szolgáljon . Mikrohullámú áramkörök esetén az átviteli vezetékek sík formában , például szalagvezetékben vagy mikroszalagban is kihelyezhetők , gondosan ellenőrzött méretekkel, hogy biztosítsák az állandó impedanciát . A rádiófrekvenciás és gyorskapcsoló áramkörökben a nyomtatott áramköri lapok vezetőinek induktivitása és kapacitása jelentős áramköri elemmé válik, általában nem kívánatos; fordítva, az áramkör tervezésének szándékos részeként használhatók, például elosztott elemű szűrőkben , antennákban és biztosítékokban , így nincs szükség további különálló alkatrészekre. A nagy sűrűségű interconnect (HDI) PCB-k 152 mikrométernél kisebb szélességű vagy átmérőjű sínekkel és/vagy átmenőnyílásokkal rendelkeznek.

Anyagok

Laminátok

A laminátumokat úgy állítják elő, hogy nyomás alatt és hőmérsékleten szövet- vagy papírrétegeket hőre keményedő gyantával kikeményítenek , hogy egységes vastagságú, egységes végső darabot képezzenek. A méret legfeljebb 1,2 x 2,4 méter széles és hosszú lehet. A kívánt végső vastagság és dielektromos jellemzők elérése érdekében változó szövetszövéseket (szálak hüvelykenként vagy cm-enként), szövetvastagságot és gyanta százalékos arányt használnak . Az elérhető szabványos laminált vastagság az ANSI/IPC-D-275 szabványban található.

A felhasznált ruha vagy rostanyag, a gyantaanyag, valamint a szövet/gyanta arány határozza meg a laminátum típusjelölését (FR-4, CEM -1, G-10 stb.), és ezáltal az előállított laminátum jellemzőit. Fontos jellemzők a laminátum tűzállósági szintje , a dielektromos állandó (e r ), a veszteség érintő (tan δ), a szakítószilárdság , a nyírószilárdság , az üvegesedési hőmérséklet (T g ) és a Z- tengelytágulási együttható (mennyit változik a vastagság a hőmérséklettel).

Jó néhány különböző dielektrikum létezik, amelyek az áramkör követelményeitől függően eltérő szigetelési értékeket biztosítanak. Néhány ilyen dielektrikum politetrafluor -etilén (teflon), FR-4, FR-1, CEM-1 vagy CEM-3. A PCB-iparban jól ismert pre-preg anyagok az FR-2 (fenolos pamutpapír), FR-3 (pamutpapír és epoxi), FR-4 (szőtt üveg és epoxi), FR-5 (szőtt üveg és epoxi) , FR-6 (matt üveg és poliészter), G-10 (szőtt üveg és epoxi), CEM-1 (pamutpapír és epoxi), CEM-2 (pamutpapír és epoxi), CEM-3 (nem szövött üveg és epoxi), CEM-4 (szőtt üveg és epoxi), CEM-5 (szőtt üveg és poliészter). A hőtágulás fontos szempont, különösen a golyós rácstömb (BGA) és a csupasz matrica-technológiák esetében, és az üvegszálak a legjobb méretstabilitást nyújtják.

Az FR-4 messze a legelterjedtebb manapság használt anyag. A maratatlan rézzel ellátott táblát "rézbevonatú laminátumnak" nevezik.

A táblaelemek méretének csökkenésével és a frekvenciák növekedésével egyre nagyobb jelentőséget kapnak a kis nem homogenitások, mint például az üvegszál vagy más töltőanyag egyenetlen eloszlása, a vastagságváltozások és a buborékok a gyantamátrixban, valamint a dielektromos állandó kapcsolódó helyi változásai.

A szubsztrátum legfontosabb paraméterei

Az áramköri lapok hordozói általában dielektromos kompozit anyagok. A kompozitok mátrixot (általában epoxigyanta) és erősítőt (általában szőtt, esetenként nem szőtt üvegszálat, néha papírt is) tartalmaznak, és esetenként töltőanyagot is adnak a gyantához (pl. kerámia; titanát kerámia is használható a dielektromos állandó növelésére).

Az erősítés típusa az anyagok két fő osztályát határozza meg: szövött és nem szőtt. A szövött merevítések olcsóbbak, de az üveg nagy dielektromos állandója nem feltétlenül kedvez sok magasabb frekvenciájú alkalmazásnak. A térben nem homogén szerkezet az elektromos paraméterek helyi eltéréseit is bevezeti a szövési minta különböző területein eltérő gyanta/üveg arány miatt. A nem szőtt merevítések, illetve az alacsony vagy nem erősítő anyagok drágábbak, de alkalmasabbak bizonyos RF/analóg alkalmazásokhoz.

Az aljzatokat számos kulcsfontosságú paraméter jellemzi, elsősorban termomechanikai ( üvegesedési hőmérséklet , szakítószilárdság , nyírószilárdság , hőtágulás ), elektromos ( dielektromos állandó , veszteségi érintő , dielektromos áttörési feszültség , szivárgási áram , követési ellenállás stb.) (pl . nedvességfelvétel ).

Az üvegesedési hőmérsékleten a kompozitban lévő gyanta meglágyul és jelentősen növeli a hőtágulást; A T g túllépése mechanikai túlterhelést fejt ki a táblaelemekre - pl. a kötésekre és a nyílásokra. T g alatt a gyanta hőtágulása nagyjából megfelel a réznek és az üvegnek, felette lényegesen nagyobb lesz. Mivel az erősítés és a réz korlátozza a táblát a sík mentén, gyakorlatilag az összes térfogat-tágulás a vastagságba nyúlik, és megfeszíti a lemezelt átmenő lyukakat. Az ismételt forrasztás vagy egyéb magasabb hőmérsékletnek való kitétel a bevonat meghibásodását okozhatja, különösen vastagabb táblák esetén; a vastag táblákhoz ezért nagy T g mátrixra van szükség .

A felhasznált anyagok határozzák meg a hordozó dielektromos állandóját. Ez az állandó a frekvenciától is függ, általában a frekvenciával csökken. Mivel ez az állandó határozza meg a jel terjedési sebességét , a frekvenciafüggés fázistorzulást okoz a szélessávú alkalmazásokban; itt fontos a dielektromos állandó és a frekvencia karakterisztikák közötti laposság, amennyire elérhető. Az átviteli vonalak impedanciája a frekvenciával csökken, ezért a jelek gyorsabb élei többet vernek vissza, mint a lassabbak.

A dielektromos áttörési feszültség meghatározza azt a maximális feszültséggradienst, amelynek az anyag ki lehet téve, mielőtt meghibásodást szenvedne (vezetés vagy ív a dielektrikumon keresztül).

A követési ellenállás határozza meg, hogy az anyag hogyan áll ellen a tábla felületén átkúszó nagyfeszültségű elektromos kisüléseknek.

A veszteségtangens határozza meg, hogy a vezetőkben lévő jelekből származó elektromágneses energia mekkora része nyelődik el a tábla anyagában. Ez a tényező fontos a magas frekvenciáknál. Az alacsony veszteségű anyagok drágábbak. A szükségtelenül alacsony veszteségű anyag kiválasztása gyakori mérnöki hiba a nagyfrekvenciás digitális tervezésben; ez megnöveli a táblák költségét, anélkül, hogy ennek megfelelő haszonnal járna. A jelveszteségi tangens és a dielektromos állandó miatti leromlás könnyen megbecsülhető egy szemmintával .

Nedvességfelvétel akkor következik be, amikor az anyag magas páratartalomnak vagy víznek van kitéve. A gyanta és az erősítő is felszívhatja a vizet; vizet is átitathatnak a kapilláris erők az anyagokban lévő üregeken és az erősítés mentén. Az FR-4 anyagok epoxidjai nem túl érzékenyek, a felszívódásuk mindössze 0,15%. A teflon felszívódása nagyon alacsony, 0,01%. A poliimidek és a cianát-észterek viszont nagy vízfelvételtől szenvednek. A felszívódott víz a kulcsfontosságú paraméterek jelentős leromlásához vezethet; rontja a követési ellenállást, az áttörési feszültséget és a dielektromos paramétereket. A víz relatív dielektromos állandója körülbelül 73, szemben a szokásos áramköri lapok körülbelül 4-ével. A felszívott nedvesség melegítéskor is elpárologhat, mint a forrasztás során, és repedést és rétegválást okozhat, ami ugyanaz a hatás, amely az elektronikus alkatrészek nedves csomagolásán keletkező „pattogtató” károsodásért felelős. Előfordulhat, hogy az aljzatokat óvatosan megsütjük, hogy megszáradjanak a forrasztás előtt.

Gyakori szubsztrátok

Gyakran előforduló anyagok:

- FR-2 , fenolos papír vagy fenolos pamutpapír, fenol-formaldehid gyantával impregnált papír . Gyakori az egyoldalas lapokkal ellátott szórakoztató elektronikában. Az FR-4 elektromos tulajdonságai rosszabbak. Gyenge ívellenállás. Általában 105 °C-ra van méretezve.

- FR-4 , epoxigyantával impregnált üvegszálas szövet . Alacsony vízfelvétel (akár kb. 0,15%), jó szigetelési tulajdonságok, jó ívállóság. Nagyon gyakori. Számos minőség áll rendelkezésre, némileg eltérő tulajdonságokkal. Jellemzően 130 °C-ra van méretezve.

- Hővezető vékony dielektrikummal burkolt alumínium vagy fém maglemez vagy szigetelt fém hordozó (IMS) - jelentős hűtést igénylő alkatrészekhez használják - tápkapcsolók, LED-ek. Általában egy, esetenként kétrétegű vékony, pl. FR-4 alapú, alumíniumlemezre laminált áramköri lapból áll, általában 0,8, 1, 1,5, 2 vagy 3 mm vastagságban. A vastagabb laminátumokhoz néha vastagabb réz fémezés is tartozik.

-

Rugalmas aljzatok - lehet önálló rézbevonatú fólia vagy laminálható vékony merevítőre, pl. 50-130 µm

- Kapton vagy UPILEX , egy poliimid fólia. Rugalmas nyomtatott áramkörökhöz használják , ebben a formában gyakori a kis méretű fogyasztói elektronikában vagy rugalmas összekapcsolásokhoz. Magas hőmérsékletnek ellenáll.

- Pyralux , poliimid-fluorpolimer kompozit fólia. A rézréteg leválhat a forrasztás során.

Ritkábban előforduló anyagok:

- Az FR-1, hasonlóan az FR-2-hez, jellemzően 105 °C-ra van megadva, néhány minőség pedig 130 °C-ra. Szobahőmérsékleten lyukasztható. Hasonló a kartonhoz. Rossz nedvességállóság. Alacsony ívellenállás.

- FR-3, epoxival impregnált pamutpapír. Jellemzően 105 °C-ra van méretezve.

- FR-5, szőtt üvegszál és epoxi, nagy szilárdság magasabb hőmérsékleten, jellemzően 170 °C-ig.

- FR-6, matt üveg és poliészter

- G-10, szőtt üveg és epoxi - nagy szigetelési ellenállás, alacsony nedvszívó képesség, nagyon magas kötési szilárdság. Jellemzően 130 °C-ra van méretezve.

- G-11, szőtt üveg és epoxi - nagy ellenállás az oldószerekkel szemben, magas hajlítószilárdság megtartása magas hőmérsékleten. Jellemzően 170 °C-ra van méretezve.

- CEM-1, pamutpapír és epoxi

- CEM-2, pamutpapír és epoxi

- CEM-3, nem szőtt üveg és epoxi

- CEM-4, szőtt üveg és epoxi

- CEM-5, szőtt üveg és poliészter

- PTFE , ("Teflon") - drága, alacsony dielektromos veszteség, nagyfrekvenciás alkalmazásokhoz, nagyon alacsony nedvességfelvétel (0,01%), mechanikailag puha. Nehezen laminálható, ritkán használják többrétegű alkalmazásokban.

- PTFE, kerámiával töltött - drága, alacsony dielektromos veszteség, nagyfrekvenciás alkalmazásokhoz. A változó kerámia/PTFE arány lehetővé teszi a dielektromos állandó és a hőtágulás beállítását.

- RF-35, üvegszál erősítésű kerámiával töltött PTFE. Viszonylag olcsóbb, jó mechanikai tulajdonságokkal, jó nagyfrekvenciás tulajdonságokkal.

- Alumínium -oxid , kerámia. Kemény, törékeny, nagyon drága, nagyon nagy teljesítményű, jó hővezető képességgel.

- Poliimid , magas hőmérsékletű polimer. Drága, nagy teljesítményű. Magasabb vízfelvétel (0,4%). Kriogén hőmérséklettől 260 °C feletti hőmérsékletig használható.

Réz vastagság

A PCB-k rézvastagsága megadható közvetlenül vagy a réz felületenkénti tömegeként (uncia per négyzetláb), ami könnyebben mérhető. Egy uncia négyzetlábonként 1,344 mil vagy 34 mikrométer vastag. A nehéz réz egy ft 2 -enként több mint három uncia rézréteg , azaz körülbelül 0,0042 hüvelyk (4,2 mil, 105 μm) vastagságú. A nehéz rézrétegeket nagy áramerősségre vagy hőelvezetésre használják.

Az elterjedt FR-4 szubsztrátumokon 1 uncia réz/ft 2 (35 µm) a leggyakoribb vastagság; 2 uncia (70 µm) és 0,5 oz (17,5 µm) vastagság gyakran választható. Kevésbé gyakori a 12 és 105 µm, egyes hordozókon néha 9 µm is elérhető. A rugalmas hordozók általában vékonyabb fémezéssel rendelkeznek. A nagy teljesítményű eszközök fémmagos táblái általában vastagabb rezet használnak; A szokásos 35 µm, de előfordulhat 140 és 400 µm is.

Az Egyesült Államokban a rézfólia vastagságát uncia /négyzetláb egységben (oz/ft 2 ) adják meg, amit általában egyszerűen unciának neveznek . A gyakori vastagságok a következők: 150 g/m 2 (150 g/m 2 ), 300 g/m 2 1 oz/ft 2 (600 g/m 2 ) és 3 uncia/ft 2 (900 g/m2 ) . Ezek 17,05 μm (0,67 ezer ), 34,1 μm (1,34 ezer ), 68,2 μm (2,68 ezer), illetve 102,3 μm (4,02 ezer) vastagságúak. Az 1/2 oz/ft 2 fóliát nem használják széles körben kész rézsúlyként, de külső rétegekhez használják, amikor az átmenő furatok bevonása növeli a kész réz tömegét Egyes PCB-gyártók úgy hivatkoznak az 1 oz/ft 2 rézfóliára 35 μm vastagság (35 μ, 35 mikron vagy 35 mic néven is említhető).

- 1/0 – az egyik oldalon 1 oz/ft 2 réz, a másik oldalon nincs réz.

- 1/1 – 1 oz/ft 2 réz mindkét oldalon.

- H/0 vagy H/H – 0,5 oz/ft 2 rezet jelöl az egyik vagy mindkét oldalon.

- 2/0 vagy 2/2 – 2 oz/ft 2 réz az egyik vagy mindkét oldalon.

Építkezés

Tervezés

A gyártás a számítógéppel segített tervezés által generált gyártási adatokból és az alkatrészinformációkból indul ki. A gyártási adatokat a CAM (Computer Aided Manufacturing) szoftverbe olvassa be. A CAM a következő funkciókat látja el:

- A gyártási adatok bevitele.

- Az adatok ellenőrzése

- A gyártási folyamatok eltéréseinek kompenzálása (pl. méretezés a laminálás során fellépő torzulások kompenzálására)

- Panelizálás

- A digitális eszközök kimenete (rézminták, fúrófájlok, ellenőrzés és egyebek)

Kezdetben a PCB-ket manuálisan tervezték úgy, hogy egy átlátszó mylar lapon fotómaszkot készítettek , általában a valódi méret kétszeresével vagy négyszeresével. A vázlatos diagramból kiindulva a komponens csappárnákat leraktuk a mylarra, majd nyomokat vezettünk a párnák összekötésére. A gyakori alkatrészek szárazon dörzsölhető átvitele növelte a hatékonyságot. A nyomok öntapadó szalaggal készültek. A mylaron előre nyomtatott, nem reprodukáló rácsok segítették az elrendezést. A kész fotómaszkot fotolitográfiás úton reprodukáltuk az üres rézbevonatú táblák fotoreziszt bevonatára.

A modern PCB-ket dedikált elrendezési szoftverrel tervezték, általában a következő lépésekben:

- Sematikus rögzítés elektronikus tervezési automatizálási ( EDA ) eszközzel.

- A kártya méreteit és a sablont a szükséges áramkör és a PCB burkolata alapján határozzák meg.

- Meg kell határozni az alkatrészek és a hűtőbordák helyzetét .

- A nyomtatott áramköri lapok rétegkötege eldöntött, összetettségtől függően egytől tíz rétegig. A földi és az erőátviteli síkok döntenek. A tápsík az alaplap megfelelője, és váltakozó áramú jelföldként viselkedik, miközben egyenáramot biztosít a PCB-re szerelt áramkörök számára. A jelösszeköttetéseket jelsíkon követjük. A jelsíkok lehetnek a külső és a belső rétegeken is. Az optimális EMI -teljesítmény érdekében a nagyfrekvenciás jelek a táp- vagy a földsíkok közötti belső rétegekben kerülnek továbbításra.

- A vonal impedanciáját a dielektromos rétegvastagság, az útválasztó réz vastagsága és a nyomvonal szélessége alapján határozzuk meg. Differenciáljelek esetén a nyomvonalak szétválasztását is figyelembe veszik. Mikroszalag , szalagvezeték vagy kettős szalagvezeték használható a jelek irányítására.

- Az alkatrészek elhelyezve. A hőtechnikai szempontokat és a geometriát figyelembe veszik. A pályák és a földek meg vannak jelölve.

- A jelnyomok el vannak irányítva . Az elektronikus tervezési automatizálási eszközök általában automatikusan létrehozzák a távolságokat és a csatlakozásokat a táp- és a földi síkokban.

- A gyártási adatok egy sor Gerber-fájlból , egy fúrófájlból és egy pick-and-place fájlból állnak.

Panelizálás

Több kis nyomtatott áramköri kártya csoportosítható panelként való feldolgozáshoz. Az n -szer megismételt tervből álló panelt n - panelnek is nevezik , míg a több panel több különböző tervet kombinál egyetlen panelen. A külső szerszámcsík gyakran tartalmaz szerszámfuratokat , egy sor panelt , egy tesztszelvényt , és tartalmazhat sraffozott rézkiöntést vagy hasonló mintákat a réz egyenletes eloszlásához az egész panelen a hajlítás elkerülése érdekében. Az összeszerelők gyakran panelekre szerelik fel az alkatrészeket, nem pedig egyetlen PCB-re, mert ez hatékony. A panelezés olyan táblák esetében is szükséges lehet, amelyek alkatrészei a tábla széléhez közel helyezkednek el, mert különben a táblát az összeszerelés során nem lehetne felszerelni. A legtöbb összeszerelő műhelyben legalább 10 mm szabad területre van szükség a tábla körül.

A panel végül különálló PCB-kre törik a panelen lévő perforációk vagy hornyok mentén marással vagy vágással. A mart paneleknél az egyes táblák közötti közös távolság 2-3 mm. Manapság a panelezést gyakran lézerrel végzik, amely érintés nélkül vágja a táblát. A lézeres panelezés csökkenti a törékeny áramkörök feszültségét, javítva a hibamentes egységek hozamát.

Réz mintázás

Az első lépés a gyártó CAM-rendszerében a minta megismétlése egy védőmaszkon a rézfólia PCB-rétegeken. Az ezt követő maratás eltávolítja a nem kívánt rezet, amelyet a maszk nem véd. (Alternatív megoldásként egy vezetőképes tinta tintasugaras tintasugaras üres (nem vezető) táblára is felvihető. Ezt a technikát hibrid áramkörök gyártásánál is alkalmazzák .)

- A szitanyomás marásálló tintákat használ a védőmaszk létrehozásához.

- A fotogravírozás fotomaszkot és előhívót használ az UV-érzékeny fotoreziszt bevonat szelektív eltávolítására, és így olyan fotoreziszt maszk létrehozására, amely megvédi az alatta lévő rezet. A direkt képalkotási technikákat néha nagy felbontású követelményekhez alkalmazzák. Kísérleteket végeztek hőálló anyaggal. A fotomaszk helyett lézer is használható. Ezt maszk nélküli litográfiának vagy közvetlen képalkotásnak nevezik.

- A PCB-marás két- vagy háromtengelyes mechanikus marórendszert használ a rézfólia lemarására az aljzatról. A NYÁK-marógép (a továbbiakban: PCB prototípus) a plotterhez hasonlóan működik, parancsokat kap a gazdaszoftvertől , amelyek szabályozzák a marófej helyzetét az x, y és (ha releváns) z tengelyben. .

- Lézerrel ellenálló abláció Fújjon fekete festéket rézbevonatú laminátumra, helyezze CNC lézer plotterbe. A lézer raszteres letapogatja a PCB-t, és elpárologtatja a festéket ott, ahol nincs szükség ellenállásra. (Megjegyzés: a lézeres réz ablációt ritkán alkalmazzák, és kísérleti jellegűnek tekintik.)

- Lézeres maratás A réz közvetlenül CNC lézerrel távolítható el. A fenti PCB-maráshoz hasonlóan ezt is főleg prototípuskészítésre használják.

- Az EDM maratás elektromos kisülést használa fém eltávolítására a dielektromos folyadékba merült hordozóról

A választott módszer a gyártandó táblák számától és a szükséges felbontástól függ.

- Nagy térfogatú

- Selyemszitanyomás – A nagyobb jellemzőkkel rendelkező PCB-khez használják

- Fotógravírozás – Akkor használják, ha finomabb funkciókra van szükség

- Kis térfogatú

- Nyomtasson átlátszó fóliára, és használja fotómaszkként fényérzékeny táblákkal együtt, majd marat. (Alternatív megoldásként használjon filmes fotoplottert)

- Lézeres reziszt abláció

- PCB marás

- Lézeres maratás

- Hobbi

- Lézernyomtatott védőréteg: Lézernyomtatás toner transzfer papírra, hőátadás vasalóval vagy módosított laminálóval a csupasz laminátumra, áztassa vízfürdőbe, tapintsd meg markerrel, majd maratsd.

- Vinil fólia és reziszt, nem mosható marker, néhány egyéb módszer. Munkaigényes, csak egyedi táblákhoz alkalmas.

Rézkarc

Az eljárás, amellyel réznyomokat visznek fel a felületre, az eljárás kivonó módszere után maratásnak nevezik , bár léteznek additív és félig additív módszerek is.

A kivonó módszerek eltávolítják a rezet egy teljesen rézbevonatú tábláról, így csak a kívánt rézmintázat marad meg. A legegyszerűbb módszer, amelyet kisüzemi gyártáshoz és gyakran a hobbiak is használnak, a merítési maratás, amelynek során a táblát maratóoldatba, például vas-kloridba merítik. A tömeggyártáshoz használt módszerekkel összehasonlítva a maratási idő hosszú. Hőt és keverést alkalmazhatunk a fürdőben a maratási sebesség felgyorsítása érdekében. A buborékos maratás során levegőt vezetnek át a maratófürdőn, hogy az oldatot felrázzák és felgyorsítsák a maratást. A fröccsenő maratás motorral hajtott lapátot használ a táblák maratószerrel való fröcskölésére; az eljárás kereskedelmileg elavulttá vált, mivel nem olyan gyors, mint a permetező maratás. A permetező maratás során a maratóoldatot fúvókák segítségével osztják szét a táblákon, és szivattyúk keringtetik. A fúvóka mintázatának, az áramlási sebességnek, a hőmérsékletnek és a maratószer-összetételnek a beállítása lehetővé teszi a maratási sebesség és a magas termelési sebesség kiszámítható szabályozását. Ahogy több rezet fogyasztanak el a táblákból, a maratószer telítődik és kevésbé hatékony; a különböző maratószereknek eltérő a rézkapacitása, egyesek akár 150 gramm réz/liter oldatot is tartalmaznak. Kereskedelmi felhasználás során a maratószerek regenerálhatók, hogy helyreállítsák tevékenységüket, az oldott rezet pedig visszanyerjük és értékesítjük. A kis léptékű maratáshoz oda kell figyelni a használt maratószer ártalmatlanítására, amely fémtartalma miatt korrozív és mérgező. A maratószer eltávolítja a rezet minden olyan felületről, amelyet nem véd az ellenállás. "Alávágás" akkor fordul elő, amikor a maratóanyag megtámadja a réz vékony szélét az ellenállás alatt; ez csökkentheti a vezetékek szélességét és szakadást okozhat. A maratási idő gondos ellenőrzése szükséges az alávágás elkerülése érdekében. Ahol fémbevonatot használnak védőrétegként, az "túlnyúlhat", ami rövidzárlatot okozhat a szomszédos nyomok között, ha szorosan egymáshoz helyezik őket. A túlnyúlás a tábla maratás után drótkefével távolítható el.

Az additív eljárások során a mintát egy összetett eljárással galvanizálják egy csupasz hordozóra. Az additív módszer előnye, hogy kevesebb anyagra van szükség, és kevesebb hulladék keletkezik. A teljes adalékolási eljárás során a csupasz laminátumot fényérzékeny film borítja, amelyet leképeznek (maszkon keresztül fénynek teszik ki, majd előhívják, ami eltávolítja a meg nem világított filmet). A kitett területeket általában palládiumot tartalmazó vegyi fürdőben érzékenyítik, és hasonlóak az átmenőlyukak bevonásához használthoz, amely alkalmassá teszi a szabaddá tett területet fémionok megkötésére. A laminátumot ezután rézzel vonják be az érzékeny területeken. Amikor a maszkot lehúzzák, a PCB kész.

A féladalék a leggyakoribb eljárás: A mintázatlan táblán már vékony rézréteg van. Ezután egy fordított maszkot alkalmaznak. (A szubtraktív folyamatmaszktól eltérően ez a maszk feltárja a hordozó azon részeit, amelyek végül nyomokká válnak.) Ezután további rezet vonnak be a táblára a lefedett területeken; a réz tetszőleges súlyra bevonható. Ezután ón-ólmot vagy más felületi bevonatokat alkalmaznak. A maszkot eltávolítják, és egy rövid maratási lépéssel eltávolítják a most látható csupasz eredeti réz laminátumot a tábláról, elkülönítve az egyes nyomokat. Néhány egyoldalas tábla, amelyen átmenőlyukak vannak bevonva, ilyen módon készülnek. A General Electric az 1960-as évek végén gyártott fogyasztói rádiókészülékeket adaléklapok felhasználásával. A (fél)additív eljárást általában többrétegű kártyákhoz használják, mivel megkönnyíti a lyukak bevonását , hogy vezető átmeneteket hozzon létre az áramköri lapon.

Az ipari maratást általában ammónium-perszulfáttal vagy vas-kloriddal végzik . A PTH (plated-through holes) esetében a lyukak kifúrása után további elektromos felhordási lépéseket hajtanak végre, majd a vastagság növelése érdekében rézzel galvanizálják, a táblákat szitálják, és ónnal/ólommal vonják be. Az ón/ólom ellenállóvá válik, így a csupasz rezet le kell marni.

Laminálás

A többrétegű nyomtatott áramköri kártyákon nyomrétegek vannak a kártyán belül. Ezt úgy érik el, hogy egy halom anyagot présben laminálnak nyomás és hő alkalmazásával egy ideig. Ez egy elválaszthatatlan egy darabból álló terméket eredményez. Például egy négyrétegű PCB úgy készíthető, hogy egy kétoldalas rézbevonatú laminátumból indul ki, az áramkört mindkét oldalon maratja, majd laminálja a felső és alsó pre-preg-re és rézfóliára. Ezután fúrják, bevonják és újra maratják, hogy nyomokat kapjanak a felső és az alsó rétegeken.

A belső rétegeket a laminálás előtt teljes gépi ellenőrzésnek vetjük alá, mert a hibákat utólag nem lehet javítani. Az automatikus optikai ellenőrző (AOI) gépek összehasonlítják a tábla képét az eredeti tervadatokból előállított digitális képpel. Az automatizált optikai alakformáló (AOS) gépek ezután hozzáadhatják a hiányzó rezet vagy eltávolíthatják a felesleges rezet lézer segítségével, csökkentve a kidobandó PCB-k számát. A PCB sávok szélessége mindössze 10 mikrométer lehet.

Fúrás

A NYÁK-on átmenő lyukakat általában tömör bevonatú volfrám-karbid fúrószárral fúrják . Bevonatos volfrám-karbidot használnak, mivel a lemezanyagok koptató hatásúak. A nagysebességű acél bitek gyorsan eltompulnak, elszakítják a rezet és tönkreteszik a táblát. A fúrás számítógéppel vezérelt fúrógépekkel történik, fúróreszelő vagy Excellon fájl segítségével , amely leírja az egyes fúrt lyukak helyét és méretét.

A lyukak vezetőképessé tehetők galvanizálással vagy üreges fém fűzőlyukak behelyezésével a táblarétegek összekapcsolásához. Egyes vezető lyukak átmenő lyukakból álló vezetékek beillesztésére szolgálnak. Másokat, amelyek a táblarétegek összekapcsolására használnak, vias -nak nevezik .

Ha 76,2 mikrométernél kisebb átmérőjű átmérőjű furatokra van szükség, a nagy kopás és törés miatt nem lehet mechanikus fúrószárral fúrni. Ebben az esetben a nyílások lézerrel fúrhatók – lézerek párologtathatják el . A lézerrel fúrt átmenetek felülete általában gyengébb a furat belsejében. Ezeket a lyukakat mikro - átmérőknek hívják , és átmérőjük akár 10 mikrométer is lehet. Lehetőség van szabályozott mélységű fúrással, lézerfúrással vagy a NYÁK egyes lapjainak laminálás előtti előfúrásával is olyan lyukakat készíteni, amelyek csak a rézrétegek egy részét kötik össze, nem pedig a teljes táblán. Ezeket a lyukakat vakátmeneteknek nevezik, amikor egy belső rézréteget kötnek össze egy külső réteggel, vagy eltemetett átmenetnek , ha két vagy több belső rézréteget kötnek össze, külső rétegek nélkül. A lézeres fúrógépek másodpercenként több ezer lyukat képesek fúrni, és UV vagy CO 2 lézereket is használhatnak.

A két vagy több rétegű táblák furatfalai vezetőképessé tehetők, majd galvanizálhatók rézzel, így lemezelt átmenő lyukak képződnek . Ezek a lyukak elektromosan összekötik a PCB vezető rétegeit. Többrétegű, három vagy több rétegű táblák esetében a fúrás általában elkenődik a kötőanyag magas hőmérsékletű bomlástermékeiből a laminált rendszerben. A lyukak bevonása előtt ezt a kenetet vegyi kenetmentesítési eljárással vagy plazmamaratással el kell távolítani . A kenetmentesítési eljárás biztosítja, hogy a lyuk átfedésekor jó kapcsolat jöjjön létre a rézrétegekkel. A nagy megbízhatóságú lapokon a visszamarásnak nevezett eljárást kémiai úton, kálium-permanganát alapú maratószerrel vagy plazmamaratással hajtják végre. A visszamarás eltávolítja a gyantát és az üvegszálakat, így a rézrétegek benyúlnak a lyukba, és ahogy a lyukat bevonják, a leválasztott réz szerves részévé válik.

Borítás és bevonat

A megfelelő bevonat vagy felületkezelés kiválasztása kritikus lehet a folyamathozam, az utómunkálatok mennyisége, a terepi meghibásodási arány és a megbízhatóság szempontjából.

A PCB-ket forrasztással, ónnal vagy arannyal vonhatják be nikkelre.

A PCB-k maratása, majd vízzel történő öblítése után felvisszük a forrasztómaszkot, majd a szabaddá vált rezet bevonjuk forraszanyaggal, nikkel/arannyal vagy más korróziógátló bevonattal.

A matt forrasztóanyagot általában összeolvasztják, hogy jobb kötési felületet biztosítsanak a csupasz réz számára. A kezelések, mint például a benzimidazol -tiol , megakadályozzák a csupasz réz felületi oxidációját. Az a hely, ahová az alkatrészeket rögzíteni fogják, jellemzően bevonattal vannak ellátva, mivel a kezeletlen csupasz réz gyorsan oxidálódik, ezért nem forrasztható könnyen. Hagyományosan minden szabadon lévő rezet vontak be forraszanyaggal forró levegős (forrasz) szintezéssel (HASL, más néven HAL). A HASL bevonat megakadályozza az alatta lévő réz oxidációját, ezáltal garantálja a forrasztható felületet. Ez a forrasztóanyag ón - ólom ötvözet volt, azonban új forrasztóvegyületeket használnak az EU -ban az ólom használatát korlátozó RoHS -irányelvnek való megfelelés érdekében. Az egyik ilyen ólommentes vegyület az SN100CL, amely 99,3% ónból, 0,7% rézből, 0,05% nikkelből és 60 ppm névleges germániumból áll.

Fontos, hogy a PCB-vel és a felhasznált alkatrészekkel kompatibilis forrasztóanyagot használjunk. Példa erre a golyós rácstömb (BGA), amely ón-ólom forrasztógolyókat használ a csupasz réznyomokon a golyóikat elveszítő csatlakozásokhoz, vagy ólommentes forrasztópasztát használ.

További használt bevonatok a szerves forraszthatóság védőanyag (OSP), az immerziós ezüst (IAg), az immerziós ón (ISn), az elektromentes nikkel immerziós arany (ENIG) bevonat, az elektroless nikkel immerziós arany (ENEPIG) és a közvetlen aranyozás (nikkel felett) . Az egyes táblák egyik széle mentén elhelyezett élcsatlakozók gyakran nikkelezettek, majd az ENIG segítségével aranyozottak . A bevonat másik szempontja a bevonó fém gyors diffúziója az ónforraszba. Az ón intermetallikus anyagokat képez, mint például a Cu 6 Sn 5 és Ag 3 Cu, amelyek feloldódnak az ónban (50 °C-on), eltávolítják a felületi bevonatot vagy üregeket hagynak maguk után.

Az elektrokémiai migráció (ECM) vezetőképes fémszálak növekedése a nyomtatott áramköri lapon (PCB) vagy az egyenáramú feszültség hatására. Az ezüstről, a cinkről és az alumíniumról ismert, hogy elektromos tér hatására bajuszokat növesztenek. Az ezüst halogenid és más ionok jelenlétében is vezető felületi pályákat hoz létre, ami rossz választás elektronikai felhasználásra. Az ón "bajuszokat" növeszt a bevont felület feszültsége miatt. Az ón-ólom vagy forrasztás is borostyánt növeszt, de csak az ón százalékának csökkentésével csökken. A felületi feszültség enyhítése érdekében az olvadó forrasztóanyag vagy ónlemez újrafolytatása csökkenti a bajusz előfordulását. A bevonat másik problémája az ónkártevő , az ón alacsony hőmérsékleten történő porszerű allotróp átalakítása.

Forrasztásálló alkalmazás

A nem forrasztandó területeket forrasztóanyaggal (forrasztómaszk) fedheti le. A forrasztómaszk adja a PCB-k jellegzetes zöld színét, bár számos más színben is kapható, mint például piros, kék, lila, sárga, fekete és fehér. A ma használt egyik legelterjedtebb forrasztóanyag az "LPI" ( folyékony, fényképezhető forrasztómaszk ). A PWB felületére fényérzékeny bevonatot visznek fel, majd a forrasztómaszk képfilmjén keresztül fénynek teszik ki, és végül előhívják, ahol a meg nem világított területeket lemossák. A száraz filmes forrasztómaszk hasonló ahhoz a száraz fóliához, amelyet a PWB bevonat vagy maratáshoz való leképezésére használnak. A PWB felületre laminálás után LPI-ként leképezik és előhívják. Egykor, de már nem általánosan használt, alacsony pontossága és felbontása miatt szitanyomtatási epoxi tinta volt. A forrasztóanyag taszítása mellett védelmet nyújt a környezettel szemben az egyébként kitett réznek.

Legenda / szitanyomás

Jelmagyarázatot (más néven selyem- vagy szitanyomást ) gyakran nyomtatnak a nyomtatott áramköri lap egyik vagy mindkét oldalára. Tartalmazza a komponensek jelöléseit , a kapcsolóbeállításokat, a tesztpontokat és más olyan jelzéseket, amelyek hasznosak az áramköri lap összeszerelésében, tesztelésében, szervizelésében és néha használatában.

Három módszer létezik a jelmagyarázat nyomtatására:

- A szitanyomó epoxi tinta volt a bevált módszer, ami az alternatív nevet eredményezte.

- A folyékony képalkotás pontosabb módszer, mint a szitanyomtatás.

- Egyre gyakrabban alkalmazzák a tintasugaras nyomtatást. A tintasugaras minden PWB egységhez egyedi változó adatokat, például szöveget vagy sorozatszámmal ellátott vonalkódot képes nyomtatni .

Bare-board teszt

Azokat a táblákat, amelyekben nincsenek beépítve alkatrészek, általában csupasz-deszkán tesztelik „rövidre” és „nyitásra”. Ezt elektromos tesztnek vagy PCB e-tesztnek nevezik . A rövidzár két olyan pont közötti kapcsolat, amelyet nem szabad összekapcsolni. A nyitott egy hiányzó kapcsolat az összekapcsolandó pontok között. A nagy mennyiségű gyártáshoz egy rögzítőelem, például egy merev tűadapterben lévő "szögágy" érintkezik a táblán lévő rézzel. A szerelvény vagy adapter jelentős fix költséget jelent, és ez a módszer csak nagy volumenű vagy nagy értékű gyártásnál gazdaságos. Kis vagy közepes méretű gyártáshoz repülő szondákat használnak, ahol a tesztszondákat egy XY meghajtó mozgatja a táblán, hogy érintkezzen a rézfelületekkel. Nincs szükség szerelvényre, így a fix költségek sokkal alacsonyabbak. A CAM rendszer utasítja az elektromos tesztelőt, hogy szükség szerint kapcsoljon feszültséget minden érintkezési pontra, és ellenőrizze, hogy ez a feszültség a megfelelő érintkezési pontokon és csak ezeken jelenik-e meg.

Szerelés

Az összeszerelés során a csupasz kártyát elektronikus alkatrészekkel töltik be (vagy "töltik"), hogy működőképes nyomtatott áramköri összeállítást (PCA) képezzenek, amelyet néha "nyomtatott áramköri egységnek" (PCBA) neveznek. Az átmenő lyuktechnológiában az alkatrészek vezetékeit vezető párnákkal körülvett lyukakba helyezik ; a lyukak a helyükön tartják az alkatrészeket. A felületre szerelhető technológiában (SMT) az alkatrészt úgy helyezik el a PCB-re, hogy a tűk egy vonalba kerüljenek a vezető párnákkal , vagy a PCB felületére kerüljenek; a korábban a párnákra felvitt forrasztópaszta ideiglenesen a helyén tartja az alkatrészeket; ha a felületre szerelhető alkatrészeket a tábla mindkét oldalára alkalmazzák, az alsó oldali alkatrészeket a táblához ragasztják. Az átmenő furatnál és a felületi rögzítésnél az alkatrészeket ezután forrasztják ; lehűlés és megszilárdulás után a forraszanyag tartósan a helyükön tartja az alkatrészeket, és elektromosan összeköti őket a táblával.

Különféle forrasztási technikákat alkalmaznak az alkatrészek PCB-hez való rögzítésére. A nagy volumenű gyártást általában pick-and-place géppel és ömlesztett hullámforrasztással végzik átmenőfuratú alkatrészekhez vagy reflow-kemencéket az SMT alkatrészekhez és/vagy átmenőlyukas alkatrészekhez, de a képzett technikusok képesek kézzel forrasztani nagyon apró alkatrészeket ( például 0201-es csomagok, amelyek 0,02 x 0,01 hüvelyk) mikroszkóp alatt , csipesz és finom hegyű forrasztópáka segítségével, kis térfogatú prototípusokhoz. A kényes alkatrészekhez szelektív forrasztás alkalmazható. Egyes SMT-alkatrészek nem forraszthatók kézzel, például a BGA - csomagok. Valamennyi átmenő furatú alkatrész kézzel forrasztható, így előnyben részesíthető prototípus-készítésnél, ahol a méret, a súly és a nagy volumenű gyártásban használt alkatrészek pontos használata nem számít.

Az átmenő furatú és a felületre szerelhető konstrukciót gyakran egyetlen szerelvényben kell kombinálni, mert egyes szükséges alkatrészek csak felületre szerelhető kiszerelésben, míg mások csak átmenő furatú kiszerelésben állnak rendelkezésre. Vagy még akkor is, ha az összes alkatrész átmenő furatú kiszerelésben elérhető, kívánatos lehet kihasználni a méret-, súly- és költségcsökkentés előnyeit, amelyek néhány rendelkezésre álló felületre szerelhető eszköz használatával érhetők el. A másik ok a két módszer használatára az, hogy az átmenő lyukba szerelés biztosítja a szükséges szilárdságot a valószínűleg fizikai igénybevételnek kitett alkatrészek számára (például a gyakran párosodó és elromlott csatlakozók, vagy amelyek olyan kábelekhez csatlakoznak, amelyek várhatóan jelentős feszültséget kölcsönöznek a PCB-nek és a csatlakozónak interfész), míg a várhatóan érintetlenül maradó alkatrészek kevesebb helyet foglalnak el felületi szerelési technikákkal. További összehasonlításért lásd az SMT oldalt .

A tábla feltöltése után többféleképpen tesztelhető:

- Amíg a tápfeszültség ki van kapcsolva, szemrevételezés , automatizált optikai ellenőrzés . A PCB-elemek elhelyezésére, forrasztására és ellenőrzésére vonatkozó JEDEC -irányelveket általában a minőség-ellenőrzés fenntartására használják a PCB-gyártás ezen szakaszában.

- Amíg a tápfeszültség ki van kapcsolva, analóg aláírás elemzése , kikapcsolási tesztelés .

- Amíg a tápfeszültség be van kapcsolva, áramköri teszt , ahol fizikai mérések (például feszültség) végezhetők.

- Amíg a tápfeszültség be van kapcsolva, funkcionális teszt , csak annak ellenőrzése, hogy a PCB azt csinálja-e, amire tervezték.

E tesztek megkönnyítése érdekében a nyomtatott áramköri lapokat extra betétekkel lehet kialakítani az ideiglenes csatlakozásokhoz. Néha ezeket a párnákat ellenállásokkal kell leválasztani. Az áramkörön belüli teszt bizonyos összetevők határpásztázó tesztjeit is gyakorolhatja . Az áramkörön belüli tesztrendszerek nem felejtő memóriakomponensek programozására is használhatók a kártyán.

A határpásztázó tesztelés során a kártyán lévő különböző IC-kbe integrált tesztáramkörök ideiglenes kapcsolatokat hoznak létre a PCB-nyomok között, hogy ellenőrizzék, az IC-k megfelelően vannak-e felszerelve. A határellenőrzés tesztelése megköveteli, hogy az összes tesztelendő IC szabványos tesztkonfigurációs eljárást használjon, a leggyakoribb a Joint Test Action Group ( JTAG ) szabvány. A JTAG tesztarchitektúra eszközt biztosít a kártyán lévő integrált áramkörök közötti összekapcsolások tesztelésére fizikai tesztszondák használata nélkül, az IC-k áramköreinek használatával, hogy magukat az IC érintkezőket használják tesztszondákként. A JTAG eszközgyártói különféle típusú ingereket és kifinomult algoritmusokat kínálnak, nemcsak a meghibásodott hálózatok észlelésére, hanem arra is, hogy elkülönítsék a bizonyos hálózatok, eszközök és tűk hibáit.

Ha a táblák nem felelnek meg a teszten, a technikusok kiforraszthatják és kicserélhetik a meghibásodott alkatrészeket, ezt a feladatot átdolgozásnak nevezik .

Védelem és csomagolás

A szélsőséges környezetre szánt PCB-k gyakran konform bevonattal rendelkeznek , amelyet mártással vagy szórással visznek fel az alkatrészek forrasztása után. A bevonat megakadályozza a korróziót és a szivárgó áramokat vagy a páralecsapódás miatti rövidzárlatot. A legkorábbi konform szőrzet viasz volt ; A modern konform bevonatok általában szilikongumi, poliuretán, akril vagy epoxi híg oldataiból készült mártások. Egy másik technika a megfelelő bevonat felvitelére az, hogy a műanyagot vákuumkamrában porlasztják a PCB-re. A konform bevonatok legfőbb hátránya, hogy a tábla szervizelését rendkívül megnehezíti.

Sok összeszerelt PCB statikus érzékeny, ezért szállítás közben antisztatikus zacskókba kell helyezni. Amikor ezeket a kártyákat kezeli, a felhasználót földelni kell . A nem megfelelő kezelési technikák a felgyülemlett statikus töltést továbbíthatják a táblán, ami károsíthatja vagy tönkreteheti az alkatrészeket. Előfordulhat, hogy a sérülés nem érinti azonnal a működést, de később korai meghibásodáshoz vezethet, időszakos működési hibákat okozhat, vagy beszűkítheti azon környezeti és elektromos feltételek körét, amelyek mellett a kártya megfelelően működik. Még a csupasz táblák is néha statikus érzékenyek: a nyomok olyan finomak lettek, hogy statikus kisüléssel ki lehet fújni egy nyomot (vagy megváltoztatni a jellemzőit). Ez különösen igaz a nem hagyományos PCB-kre, például az MCM -ekre és a mikrohullámú PCB-kre.

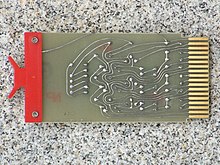

Cordfa építés

A kordfa konstrukció jelentős helyet takaríthat meg, és gyakran használták huzalvégű alkatrészekkel olyan alkalmazásokban, ahol a hely nagy volt (például gyújtózsinórok, rakétairányítás és telemetriai rendszerek), valamint nagy sebességű számítógépekben , ahol a rövid nyomok fontosak voltak. A kordfa építésnél az axiális ólomelemeket két párhuzamos sík közé szerelték fel. Az alkatrészeket vagy áthidaló vezetékkel forrasztották össze, vagy vékony nikkelszalaggal kötötték össze más alkatrészekkel, derékszögben az alkatrészek vezetékeire. A különböző összekötő rétegek rövidre zárásának elkerülése érdekében vékony szigetelőkártyákat helyeztek közéjük. A kártyákon lévő perforációk vagy lyukak lehetővé tették, hogy az alkatrészvezetékek átnyúljanak a következő összekötő rétegbe. Ennek a rendszernek az egyik hátránya volt, hogy speciális nikkel -ólmozott alkatrészeket kellett használni a megbízható összekötő varratok készítéséhez. Az alkatrész differenciális hőtágulása nyomást gyakorolhat az alkatrészek vezetékeire és a NYÁK-nyomokra, és mechanikai sérüléseket okozhat (amint az az Apollo program több moduljában is látható). Ezenkívül a belső részegységeket nehéz cserélni. A kordfa szerkezetek egyes változatai forrasztott egyoldalas PCB-ket használtak összekapcsolási módszerként (amint a képen látható), lehetővé téve a normál ólmozott alkatrészek használatát, mégpedig annak árán, hogy nehéz lesz eltávolítani a táblákat vagy kicserélni a nem a szélén lévő alkatrészeket.

Az integrált áramkörök megjelenése előtt ez a módszer lehetővé tette a lehető legmagasabb komponenstömítési sűrűséget; emiatt számos számítógépgyártó használta, köztük a Control Data Corporation . A kordfa építési módszert csak ritkán alkalmazták, amikor a PCB-k széles körben elterjedtek, főként a repülőgépiparban vagy más rendkívül nagy sűrűségű elektronikában.

Típusok

Kitörési táblák

A prototípuskészítéshez használt minimális PCB-t egyetlen komponenshez kitörési táblának nevezik . A kiszakító kártya célja, hogy egy alkatrész vezetékeit külön kapcsokon „kitörje”, így könnyen manuálisan csatlakoztatható hozzájuk. A Breakout táblákat különösen felületre szerelhető alkatrészekhez vagy bármilyen finom ólomemelkedésű alkatrészhez használják.

A fejlett PCB-k tartalmazhatnak a hordozóba ágyazott alkatrészeket, például kondenzátorokat és integrált áramköröket, hogy csökkentsék az alkatrészek által a PCB felületén elfoglalt helyet, miközben javítják az elektromos jellemzőket.

Többvezetékes táblák

A Multiwire egy szabadalmaztatott összekapcsolási technika, amely nem vezető mátrixba (gyakran műanyag gyantába) ágyazott, géppel elvezetett szigetelt vezetékeket használ. Az 1980-as és 1990-es években használták. 2010-ben a Multiwire még mindig elérhető volt a Hitachi-n keresztül.

Mivel a beágyazási mátrixon belül meglehetősen egyszerű volt az összeköttetéseket (vezetékeket) egymásra rakni, a megközelítés lehetővé tette a tervezők számára, hogy teljesen megfeledkezhessenek a vezetékek elvezetéséről (általában időigényes művelet a NYÁK tervezésénél): Ahol a tervezőnek szüksége van egy csatlakozásra, a gép húzzon egy vezetéket egyenes vonalban egyik helyről/csapról a másikra. Ez nagyon rövid tervezési időket eredményezett (még a nagy sűrűségű tervekhez sem kellett bonyolult algoritmusokat használni), valamint csökkent az áthallás (ami rosszabb, ha a vezetékek párhuzamosan futnak egymással – ami a Multiwire-ben szinte soha nem történik meg), bár a költségek túl magasak. versenyezni az olcsóbb PCB-technológiákkal, amikor nagy mennyiségekre van szükség.

A Multiwire kártya elrendezését könnyebben lehet korrigálni, mint a PCB elrendezést.

Felhasználások

Rétegeik , különösen a rézréteg sokoldalúságának köszönhetően a nyomtatott áramköri kártyákat az elektronikai és orvosbiológiai mérnöki használatuk alternatívájaként használták . PCB-rétegeket használnak érzékelők, például kapacitív nyomásérzékelők és gyorsulásmérők, működtetők, például mikroszelepek és mikrohevítők, valamint Lab-on-a-chip (LoC) szenzorok és aktuátorok platformjainak előállítására, például polimerázlánc végrehajtására. reakció (PCR) és üzemanyagcellák, hogy csak néhányat említsünk.

Javítás

Előfordulhat, hogy a gyártók nem támogatják a nyomtatott áramköri lapok alkatrész szintű javítását, mivel a csere viszonylag alacsony költséggel jár, összehasonlítva a komponensszintű hibaelhárítás idejével és költségével. A táblaszintű javítás során a technikus azonosítja azt a kártyát (PCA), amelyen a hiba található, és kicseréli. Ez a váltás a gyártó szempontjából gazdaságilag hatékony, de anyagilag is pazarló, mivel a több száz funkcionális alkatrészt tartalmazó áramköri lapot eldobhatják és kicserélhetik egy kisebb és olcsó alkatrész, például egy ellenállás vagy kondenzátor meghibásodása miatt. Ez a gyakorlat jelentősen hozzájárul az e-hulladék problémájához .

Jogszabályok

Számos országban (beleértve az összes európai egységes piaci szereplőt, az Egyesült Királyságot , Törökországot és Kínát ) a jogszabályok korlátozzák az ólom , kadmium és higany elektromos berendezésekben való használatát. Az ilyen országokban értékesített PCB-knek ezért ólommentes gyártási eljárást és ólommentes forrasztást kell alkalmazniuk, és maguknak a csatlakoztatott alkatrészeknek is meg kell felelniük az előírásoknak.

Az UL 796 biztonsági szabvány lefedi az eszközökben vagy készülékekben alkatrészként használt nyomtatott huzalozási kártyákra vonatkozó alkatrészek biztonsági követelményeit. A tesztelés olyan jellemzőket elemzi, mint a gyúlékonyság, a maximális üzemi hőmérséklet , az elektromos követés, a hőelhajlás és a feszültség alatt álló elektromos alkatrészek közvetlen támogatása.

Lásd még

- Kenyértábla

- CID+

- Gyárthatósági tervezés (PCB)

- Elektronikus csomagolás

- Elektronikai hulladék

- Mikrofonika

- Több chipes modul

- Occam folyamat

- Pont-pont építés

- Nyomtatott elektronika

- Nyomtatott áramköri lap marás

- Nyomtatott elektronikus áramkör

- Bélyegzett áramköri kártya

- Fólialemez

- Dróttekercs

- Vezetőképes tinta

- BT-epoxi

- Kompozit epoxi anyag

- Cianát-észter

- FR-2

- FR-4 , a leggyakoribb PCB-anyag

- poliimid

- PTFE

- Az EDA cégek listája

- Az EDA szoftverek összehasonlítása

Hivatkozások

További irodalom

- Tavernier, Karel (2015. szeptember). "NYÁK gyártási adatok – Tervezéstől gyártásig adatátvitel" (PDF) . V6. Archivált (PDF) az eredetiből ekkor: 2022-03-08 . Letöltve: 2022-05-09 .(45 oldal)

- "A Gerber formátum specifikációja" (PDF) . Felülvizsgálat 2019.06. Ucamco NV. 2019. június. Archiválva (PDF) az eredetiből, ekkor: 2022-04-01 . Letöltve: 2022-05-09 .(194 oldal)

- Colotti, James (2022). "Analóg, RF és EMC szempontok a nyomtatott huzalozási kártya (PWB) tervezésénél" (PDF) . Revision 5. IEEE , Long Island Section. Archivált (PDF) az eredetiből ekkor: 2022-05-08 . Letöltve: 2022-05-09 .(81 oldal)

Külső linkek

-

Nyomtatott áramköri lapokkal kapcsolatos média a Wikimedia Commonsnál

Nyomtatott áramköri lapokkal kapcsolatos média a Wikimedia Commonsnál